Zawory zwrotne gazu w systemach obróbki cieplnej

Gerhard Vieting

WMU, firma zajmująca się systemami obróbki cieplnej i technologii ekologicznej z siedzibą w Bönen w Niemczech, od lat korzysta z zaworów zwrotnych firmy WITT. Gerhard Vieting, kierownik projektu w firmie, jest zachwycony ich jakością.

„Stosujemy zawory zwrotne WITT, ponieważ jesteśmy pod wrażeniem korzyści, jakie oferują: niskie ciśnienie otwarcia, proste połączenie i niewielka strata ciśnienia to ich najważniejsze cechy”.

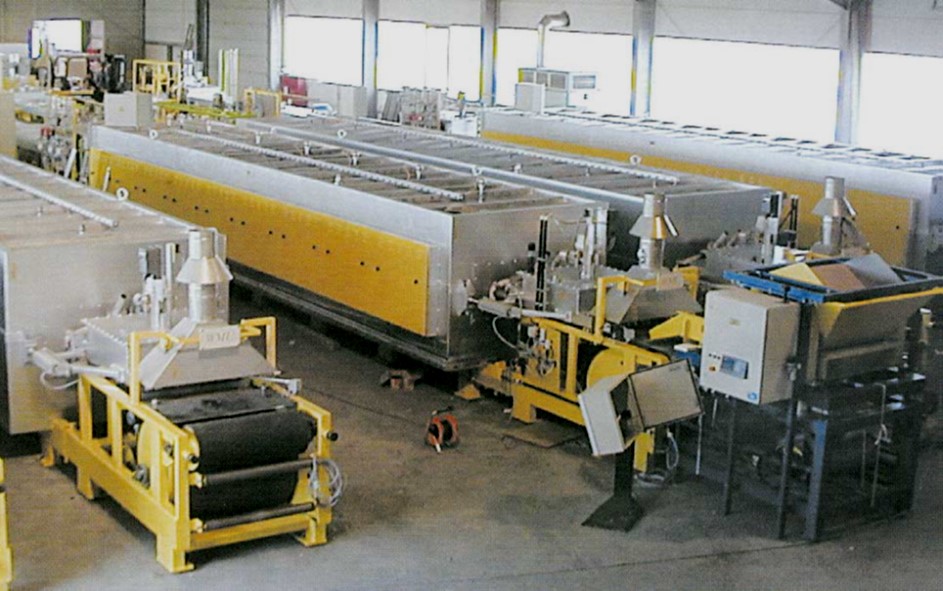

Firma WMU (www.wmu-gmbh.de) zajmuje się produkcją wyposażenia do obróbki cieplnej. Obejmuje to piece przelotowe wyposażone w zintegrowane przenośniki taśmowe, piece z trzonem samotokowym, pionowe piece przemysłowe i inne urządzenia służące do obróbki cieplnej. Firma WMU od wielu lat stosuje w produkcji tych urządzeń zawory zwrotne, które można montować niezależnie od położenia.

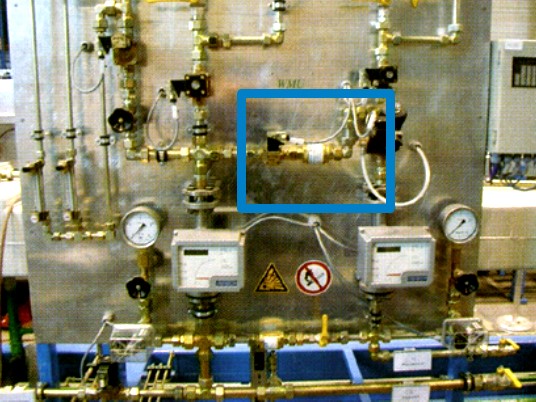

Z reguły do sterowania procesami termicznymi wykorzystywanych jest kilka gazów jednocześnie. Często są to: gaz ziemny, wodór, azot oraz ich rozmaite mieszaniny. Wyposażenie do mieszania i pomiaru gazów połączone jest szeregowo z piecami. Firma WMU wykorzystuje różne zawory zwrotne z oferty firmy WITT, by zapobiec niekontrolowanemu tworzeniu się mieszanek wybuchowych w obrębie linii.

Proces obróbki cieplnej w piecu rozpoczyna się, gdy tylko produkt poddawany obróbce zostanie wprowadzony do pieca na przenośniku. Zazwyczaj urządzenia sterujące gazami znajdują się w tylnej części układu, w pobliżu dopływu gazu.

Na zdjęciu poniżej przedstawiono zawór zwrotny NV 200 zamontowany w panelu dopływu gazu pieca przelotowego. Azot pełni tu rolę gazu oczyszczającego, natomiast wodór służy za gaz technologiczny. Zawór zapobiega tworzeniu się mieszanin gazów, które mogłyby zagrażać procesowi, na przykład zapobiega mieszaniu się gazu oczyszczającego z wodorem.

Istotną zaletą NV 200 jest kompaktowa budowa oraz możliwość zastosowania we wszystkich konwencjonalnych systemach połączonych za pomocą złączy gwintowanych.

Oczywiście zawory zwrotne dostępne są również bezpośrednio ze złączami gwintowanymi WITT, na przykład złączki rurowe Wittfix.

Co więcej, system ten zapewnia niezwykle wysoką szczelność we wszystkich układach wyposażonych w zawory zwrotne.

Tutaj pokazano model NV 200 na panelu dopływu gazów technologicznych i pomocniczych (gaz ziemny, amoniak).

Panel dopływu gazu zasila piec do nawęglania i nitronawęglania, tj. hartowania stali.

Zawór NV 200 zapobiega tworzeniu się mieszanin gazów, które mogłyby zagrażać procesowi.

Zapoznaj się z naszą specjalistyczną ofertą produktów:

Tutaj można pobrać artykuł w formacie PDF:

Zawory zwrotne gazu w systemach obróbki cieplnej