Semi-conducteurs

PROGRÈS DANS LA TECHNOLOGIE DE PONTAGE PAR FIL DE CUIVRE

Résumé

À chaque nouvelle génération, les appareils électroniques doivent offrir des performances accrues dans des espaces de plus en plus compacts. Cette tendance permanente nécessite une miniaturisation continue des composants et un affinage des structures. L'avènement du câblage filaire a révolutionné l'assemblage et l'emballage des circuits intégrés et d'autres dispositifs dans l'industrie des semi-conducteurs. Cet article propose une exploration complète de l'historique du câblage filaire, y compris son évolution, ses progrès, ainsi que les avantages économiques et les considérations associées à sa mise en œuvre. En outre, l'importance du gaz de formage dans la qualité du fil de cuivre et l'impact de la teneur en oxygène au cours du processus seront examinés. Le rôle central des mélangeurs et des analyseurs de gaz dans ce domaine sera également expliqué. Enfin, l'article proposera des mesures potentielles pour améliorer l'ensemble du processus de soudage des fils.

1. INTRODUCTION

Le pontage par fil est une technologie cruciale dans l'industrie microélectronique car il facilite l'interconnexion des circuits intégrés et de leurs boîtiers. Après des décennies d'utilisation de fils d'or (Au), les progrès réalisés dans le domaine du pontage par fil ont facilité le remplacement des fils d'or par des fils de cuivre (Cu). Toutefois, ce changement s'est accompagné de certains défis concernant la qualité du processus d'interconnexion. La modification des connexions et l'utilisation de gaz de formage ont été introduites pour relever les défis susmentionnés. Le rôle crucial des mélangeurs et des analyseurs de gaz dans l'obtention d'un gaz de protection de haute qualité est indéniable. Dans ce document, les parties 2 à 6 traitent de divers aspects du pontage par fil de cuivre.

La deuxième partie présente une vue d'ensemble de la technologie pontage par fil de cuivre. Elle se penche sur sa progression historique, retraçant ses origines depuis les premiers jours du pontage par fil jusqu'à aujourd'hui où le Cu est devenu une alternative populaire au fil d'Au traditionnel. Différentes méthodes de pontage sont présentées, illustrant l'évolution du processus et les innovations techniques qui ont façonné le pontage moderne du fil de cuivre. En outre, cette section examine les nouvelles méthodes récemment développées, en soulignant leurs avantages potentiels et leurs implications pour l'avenir de l'emballage microélectronique.

La troisième partie est consacrée à l'efficacité des niveaux d'oxygène (O2) au cours du processus de pontage par fil de cuivre. Les niveaux d'O2 peuvent influencer de manière significative les résultats du processus de pontage et affecter les propriétés des liaisons de fils de Cu. Cette partie de la recherche met en lumière l'effet du niveau d'O2 sur la qualité du pontage.

La partie 4 explore les facteurs qui affectent la réalisation d'un FAB robuste et complet pour créer une liaison fiable. L'utilisation de gaz de protection (gaz de formage), le contrôle du débit du gaz de formage, le contrôle du débit de l'EFO et la longueur de l'interstice de l'EFO sont considérés comme les facteurs affectifs mentionnés.

La partie 5 explore l'application pratique et l’importance d'un mélangeur de gaz, d'un analyseur de gaz et de certains équipements connexes dans le processus de pontage par fil de cuivre. Ces appareils sont essentiels pour contrôler la composition et la pureté des gaz de formage utilisés pendant le recuit. La compréhension de leur utilisation et de leurs avantages peut conduire à des processus de pontage plus efficaces et plus précis, contribuant ainsi à des rendements plus élevés et à une meilleure fiabilité de la fabrication.

Enfin, dans la partie 6, la recherche se termine par un aperçu des développements futurs de la technologie de pontage par fil de Cu en introduisant des domaines potentiels d'innovation et de recherche dans l'amélioration des mélangeurs de gaz et des accessoires connexes. Ces nouvelles technologies ouvrent la voie à des emballages microélectroniques plus fiables et plus efficaces à l'avenir.

2. HISTOIRE, TECHNOLOGIE ET MÉTHODES, AVANTAGES ET INCONVÉNIENTS

2.1. HISTOIRE DU PONTAGE

Les premiers jours :

Début des années 1950 : Introduction du pontage par fil pour l'interconnexion des puces électroniques.

Utilisation de techniques manuelles de pontage avec du fil Au.

Progrès :

Années 1960-1970 : Développement de machines automatiques de pontage de fils pour la production de masse.

Adoption généralisée du fil d'or comme matériau de liaison privilégié.

L'émergence du pontage par fil de cuivre :

Fin des années 1990-2000 : Exploration de matériaux alternatifs en raison de la hausse des prix de l'or.

Introduction du fil de Cu comme alternative potentielle au fil d'Au.

Acceptation et adoption :

Début des années 2000 : Première utilisation du pontage par fil de cuivre dans des applications spécifiques.

Les avantages du fil de cuivre, tels que sa rentabilité et ses propriétés supérieures, sont de plus en plus reconnus.

Utilisation courante :

2010s : Acceptation et mise en œuvre croissantes de la liaison par fil de cuivre.

Adoption généralisée dans divers boîtiers de semi-conducteurs.

Recherche en cours :

Actuel : Recherche et développement continus pour améliorer la technologie de pontage par fil de cuivre.

Exploration de nouveaux matériaux et de techniques de pontage avancées.

2.2. TECHNOLOGIE DE PONTAGE PAR FIL

Le wire bonding ou pontage par fil est une méthode permettant de créer une interconnexion électrique entre deux matériaux métalliques, notamment entre le fil et la surface de la pastille ou entre le fil et la surface du fil. Le bonding utilise un fil fin et une combinaison de chaleur, de pression et/ou d'énergie ultrasonique. En fonction du matériau du fil et de la pastille, des alliages tels qu'une solution solide ou un composé intermétallique (IMC) peuvent être formés à l'interface de bonding [1]. Il existe trois technologies pour le processus de bonding des fils, à savoir le bonding par thermocompression, le bonding par ultrasons et le bonding thermosonique. Une comparaison de ces trois technologies est présentée dans le tableau I [2].

2.2.1. Pontage par thermocompression

Le pontage par thermocompression est un processus utilisant la température et la pression. Ce procédé nécessite une température supérieure à 300 °C et une force de pontage d'environ 0,147-0,245 N, ce qui est trop élevé et peut endommager la structure de la sous-couche [2].

2.2.2. Pontage par ultrasons

Le pontage par ultrasons utilise la force et la puissance des ultrasons et, contrairement au pontage par thermocompression, il ne nécessite pas de température élevée. Cette technologie est utilisée à température ambiante, car l'énergie ultrasonique provoque des changements morphologiques équivalents à ceux provoqués par la chaleur, causant ainsi moins de dommages [2].

2.2.3. Liaison thermosonique

La technologie de pontage thermosonique consiste à utiliser l'énergie ultrasonique, la pression et la chaleur pour former une liaison métallurgique. La force et la durée du pontage par ultrasons et thermosonique sont inférieures à celles du pontage par thermocompression. Dans le processus de pontage thermosonique, la chaleur est fournie en plaçant l'emballage sur un plateau chauffé ou à l'aide d'un outil de pontage thermique. La force de pontage est appliquée au contact de la surface de pontage en pressant l'outil de pontage sur le fil. La force de l'outil contrôle le poids nécessaire pour connecter le fil à la surface de la pastille. La métallisation du fil et de la pastille est ramollie par la chaleur et l'énergie ultrasonique, et le fil est amené à se déformer contre la métallisation de la pastille, formant ainsi une liaison métallurgique [2].

TABLEAU 1. Technologie de pontage par fil

| Thermocompression | Thermosonique | Ultrasons |

| Puissance des ultrasons | Non | Oui | Oui |

| Force de liaison | Haut | Faible | Faible |

| Température | Haut (> 300℃) | Moyen (120-220 ℃) | Faible (température ambiante) |

| Temps de pontage | Longues | Court | Court |

| Matériau du fil | Au | Au | Au, Al |

| Matériau du coussin | Au, Al | Au, Al | Au, Al |

| Contamination | Fortement touché | Moyen | Moyen |

2.3. CLASSIFICATION DU PONTAGE DES FILS

Il existe deux types de pontage de fils : le pontage à bille et le pontage à coin.

2.3.1. Pontage à bille

Dans le processus de pontage par bille-lame, trois axes de mouvement (direction X, Y et Z) sont nécessaires. Cette méthode est utilisée pour former la plupart des fils dans les emballages électriques et généralement pour les fils d'Au et de Cu [2].

2.3.2. Pontage coin à coin

Le Wedge Bonding est privilégié dans les applications à accès profond, à pas fin et à boucle courte ou faible, y compris les micro-ondes et l'optoélectronique. Il nécessite quatre axes de mouvement (directions X, Y et Z, ainsi que θ). Il est à noter que ce type de pontage utilise des fils d'aluminium (Al) [2].

Parmi les technologies de bonding de fils, le bonding thermosonique est la technique de bonding de fils la plus utilisée dans les boîtiers de semi-conducteurs. De même, le ball-wedge bonding est plus couramment utilisé que le wedge-wedge wire bonding parce qu'il est plus rapide que le wedge-wedge bonding [2]. Une comparaison entre le ball bonding et le wedge bonding est présentée dans le tableau II [2].

TABLEAU 2. Comparaison des différentes applications de pontage

| Pontage à bille | Pontage à coin |

Techniques de pontage | Thermocompression (T/C) | Thermosonique (T/S) |

Thermosonique (T/S) | Ultrasons (U/S) | |

Température | T/C--> 300 °C | Fil d'Al-U/S à température ambiante |

T/S--120-220 °C | Fil d'Au-T/S 120-220 °C | |

Taille du fil | Petit (<75 μm) | Fil ou ruban de n'importe quelle taille |

Taille du tampon | Grand (3-5 fois le diamètre du fil) | La taille du tampon est plus petite que celle d'un bond à billes. Bon pour les applications micro-ondes. La taille du tampon = 2 à 3 fois le diamètre du fil (pourrait être = 1,2 fois la largeur du ruban). |

Matériau du coussin | Au, Al | Au, Al |

Matériau du fil | Au | Au, Al |

Vitesse | Rapide (10 fils/s) | Relativement lent (4 fils/s) |

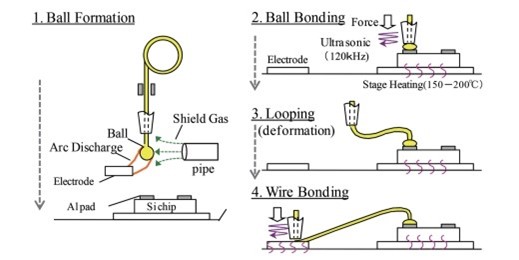

Au cours du processus de liaison bille-coin, la liaison thermosonique crée la première liaison appelée liaison bille, généralement sur la plaquette de la puce, puis la seconde liaison appelée liaison coin, sur un autre métal. Tout d'abord, l'extrémité libre du fil est divisée en trois parties : une bille sans air (FAB), une zone affectée thermiquement (HAZ) et un fil tel qu'il a été étiré en raison de l'extinction électrique (EFO). Le processus EFO forme la FAB par ionisation de l'entrefer. La figure 1 [2] présente un schéma du processus de pontage par bille et arête. D'après la figure 1, l'outil de pontage appelé capillaire descend jusqu'à l'emplacement de la première liaison. À l'étape 3, l'énergie thermique et ultrasonique crée la première liaison en collant une bille sphérique au tampon. Au cours des étapes 4, 5 et 6, la boucle se déplace vers l'autre métal pour former la deuxième liaison. Le mouvement de la boucle est programmé pour obtenir la hauteur et la forme souhaitées. L'étape 7 est le niveau auquel la deuxième liaison est créée pour lier l'extrémité opposée de la boucle de fil au métal du substrat. Au cours des étapes 8, 9 et 10, l'outil de pontage s'élève pour rompre la queue du fil, puis la hauteur de l'outil de pontage s'élève encore jusqu'à la formation de la boule pour créer à nouveau la première liaison [2].

2.4. AVANTAGES ET INCONVÉNIENTS DES FILS D'OR ET DE CUIVRE

Le fil d'or est le fil le plus couramment utilisé pour relier les pastilles d'aluminium des puces aux grilles de connexion. Le fil d'or est utilisé depuis plus de 55 ans en raison de ses avantages, notamment ses propriétés mécaniques et électriques, sa grande fiabilité et sa facilité d'assemblage [3]. Cependant, les coûts élevés de ce fil et l'augmentation continue des prix du marché ont conduit à explorer d'autres métallurgies [2]. Ces raisons ont conduit à l'exploration de fils alternatifs pour l'Au. Un coût inférieur, une résistance mécanique plus élevée, une résistance électrique plus faible, une croissance intermétallique plus lente sur les plaquettes d'aluminium et une conductivité thermique plus élevée sont autant de raisons qui font du Cu une alternative considérable. Cependant, le remplacement du fil de Cu par du fil d'Au pose de nombreux problèmes, notamment un taux d'oxydation élevé, la corrosion et une dureté élevée [3]. Le tableau 2 [4] présente une comparaison des propriétés des fils d'Au et de Cu. En raison de la dureté élevée du fil de Cu par rapport au fil d'Au et de la faible résistance à l'oxydation, une série de facteurs et de paramètres dans le processus de liaison, y compris la force de liaison, doivent être contrôlés. La grande dureté du Cu et la force de pontage élevée endommagent les plaquettes d'aluminium au cours du processus. Pour réduire le risque d'endommagement des plaquettes d'aluminium par les fils de cuivre, l'industrie a utilisé des plaquettes d'aluminium plus épaisses que celles utilisées pour le pontage des fils d'or, ainsi que des finitions à base de nickel (Ni). En outre, pour éviter l'oxydation, un gaz inerte doit être utilisé pendant le processus de pontage. Dans certains cas, pour augmenter la résistance à l'oxydation, les fabricants de fils ont utilisé des fils de Cu revêtus de palladium (PdCu). Toutefois, le faible coût du Cu a entraîné la transition du fil d'Au au fil de Cu [2].

TABLEAU 3. Propriétés matérielles des fils d'Au et de Cu

| Propriété | AU | Cu |

| Conductivité thermique (W/mK) | 320 | 400 |

| Résistivité électrique (Ωm) | 2.20 | 1.72 |

| Module de Young (GPa) | 60 | 130 |

| Rapport de Poisson | 0.44 | 0.34 |

| Limite d'élasticité (MPa) | 32.70 | 200 |

| Coefficient de dilatation thermique (ppm/℃) | 14.40 | 16.50 |

| Dureté de Vicker (MPa) | 216 | 369 |

Aujourd'hui, il existe une approche globale de l'utilisation des circuits intégrés (CI) avec des fils de cuivre. L'augmentation du prix de l'or et la demande mondiale croissante d'appareils électroniques sont les principaux facteurs de cette tendance. Les sociétés Amkor, Texas Instruments (TI), Heraeus, Altera, Carsem, Freescale, Infineon et plusieurs sociétés japonaises ont adopté cette approche dans leurs installations respectives. Cependant, de nombreuses entreprises ne sont pas encore prêtes à utiliser le fil de cuivre dans leur industrie en raison du coût, de l'équipement et de l'expertise nécessaires pour développer le processus de pontage du fil de cuivre [3].

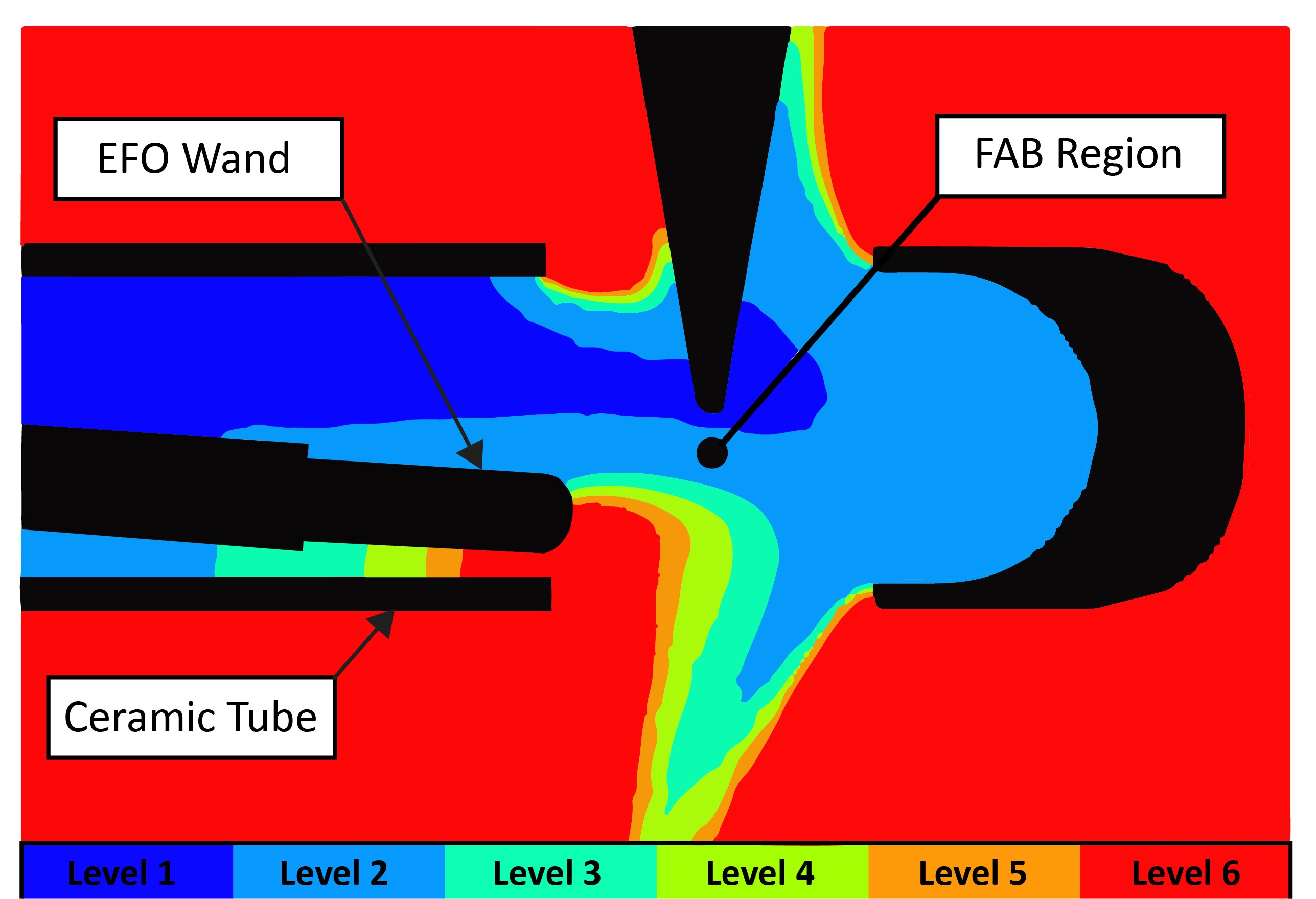

3. L'EFFICACITÉ DU NIVEAU D'O2

Dans l'étude de John Foley et autres [5], la géométrie interne et le comportement de l'écoulement des gaz sont étudiés à l'aide de la dynamique des fluides (CFD). L'un des paramètres prédits par la CFD est la teneur en oxygène dans l'environnement de la formation FAB. L'environnement contrôlé est étudié de près tout en surveillant les niveaux d'oxygène à l'aide d'un capteur d'oxygène. L'importance du niveau d'O2 dans le pontage des fils de cuivre est de s'assurer qu'une oxydation minimale se produit au cours du processus, car l'oxydation affecte l'aptitude au pontage, la résistance du pontage et la qualité du pontage. La figure 7 [5] montre le modèle CFD de la géométrie interne et le comportement du flux de gaz.

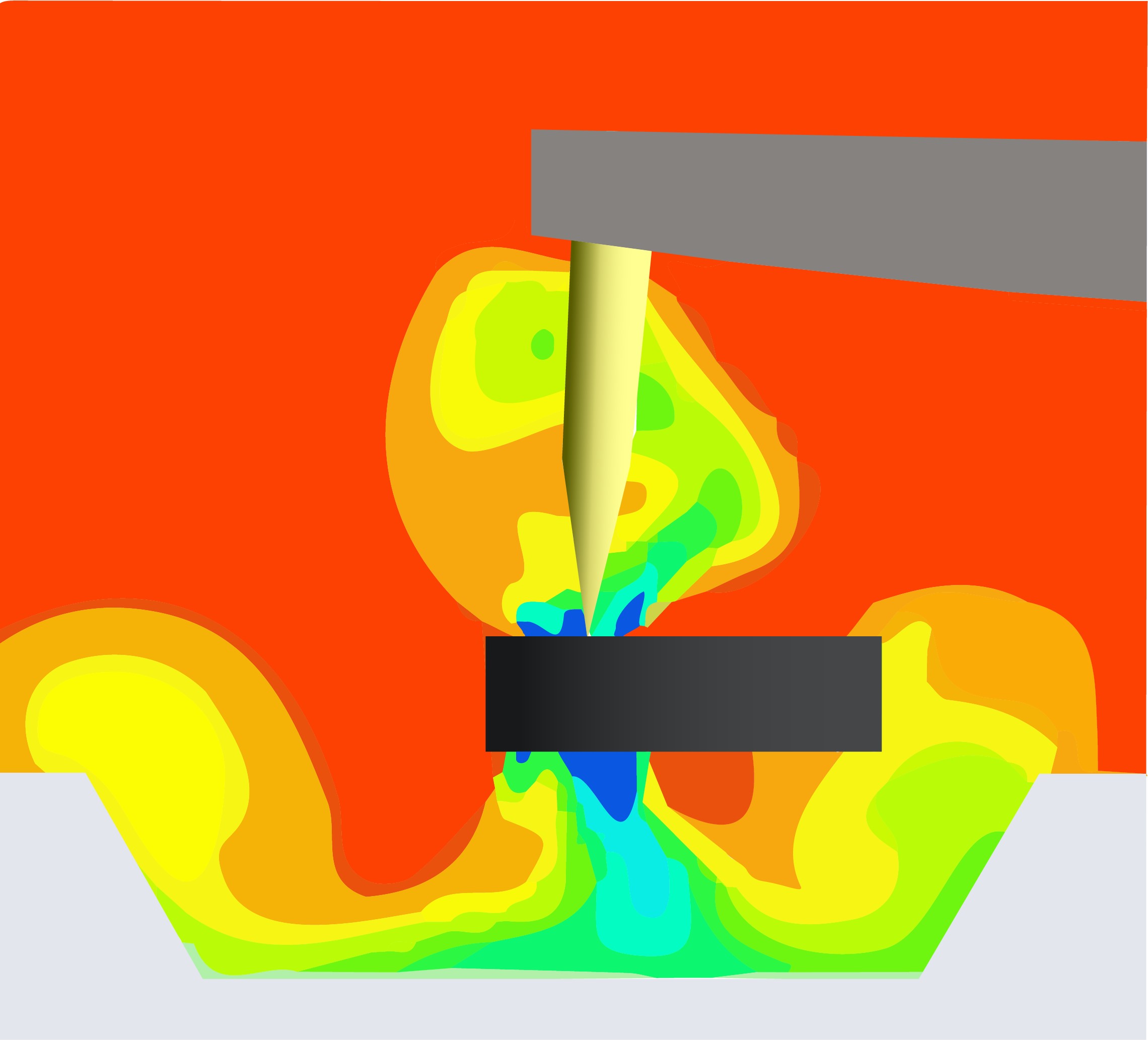

Si la teneur en oxygène dépasse un certain niveau, la FAB se déforme et s'oxyde. Le niveau d'oxygène dans le processus de pontage par fil est devenu une exigence quantifiable pour la conception du système d'alimentation en gaz. La figure 8 [6] montre le modèle CFD de la concentration d'oxygène. À mesure que le courant EFO augmente, la température causée par la fusion du fil de cuivre s'élève. Cela peut induire une expansion rapide du volume de gaz de formage entourant la FAB. Si le débit de gaz n'est pas suffisamment élevé pour assurer une couverture de gaz totalement inerte pendant la fusion de l'élément de frappe en cuivre, une oxydation peut se produire à la surface de l'élément de frappe en cuivre fondu en raison de la présence d'oxygène dans l'air ambiant, ce qui peut entraîner la formation d'un élément de frappe pointu [7].

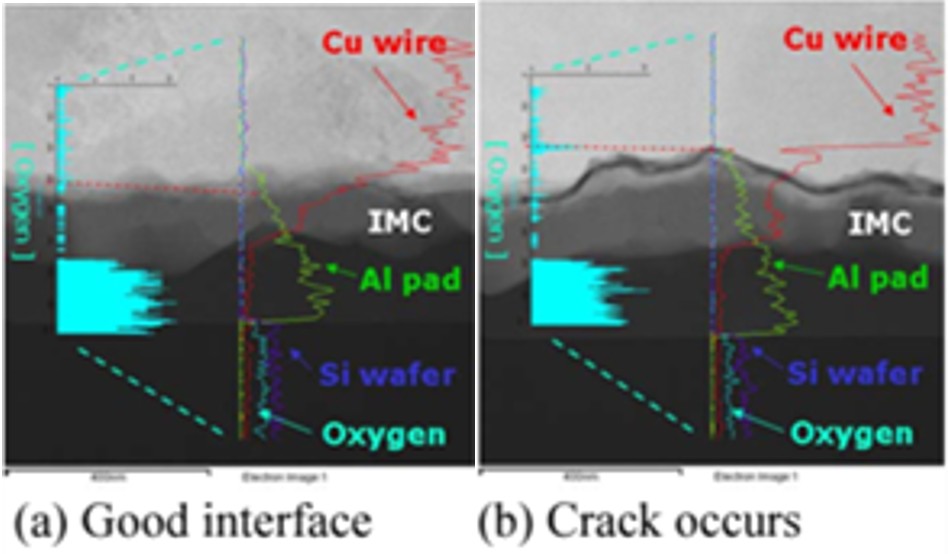

Selon Ivy et al [8], il est possible de réduire la teneur en oxygène dans une zone élargie en mettant au point un système d'alimentation en gaz de formage plus fin. Après de nombreuses années d'innovation, les systèmes avancés de distribution de gaz de formage peuvent aujourd'hui limiter la teneur en oxygène à moins de 1 % autour de la FAB. La figure 9 [9] montre la comparaison de la teneur en oxygène à l'interface de pontage. La présence de Cu dans des conditions humides fait qu'il s'oxyde facilement. En outre, les performances du Cu-Al dans des conditions d'humidité élevée sont faibles car le système Cu-Al est peu résistant à la corrosion, ce qui provoque des fissures entre la plaquette d'Al et le fil de Cu. En général, les cas de bonne liaison détectent très peu d'oxygène au niveau du fil de Cu ou de la plaquette d'Al, y compris à l'interface de liaison [9]. Lorsque des niveaux élevés d'oxygène pénètrent dans l'environnement externe, ils peuvent provoquer une corrosion, qui peut être contrôlée en abaissant le matériau d'absorption de l'humidité pour empêcher l'afflux d'oxygène, ce qui peut augmenter la fiabilité du processus et éviter la formation de fissures. Dans un environnement humide, pour assurer la liaison du fil de cuivre sur la plaque d'aluminium, un environnement sec avec moins d'halogènes et un large IMC est idéal [10].

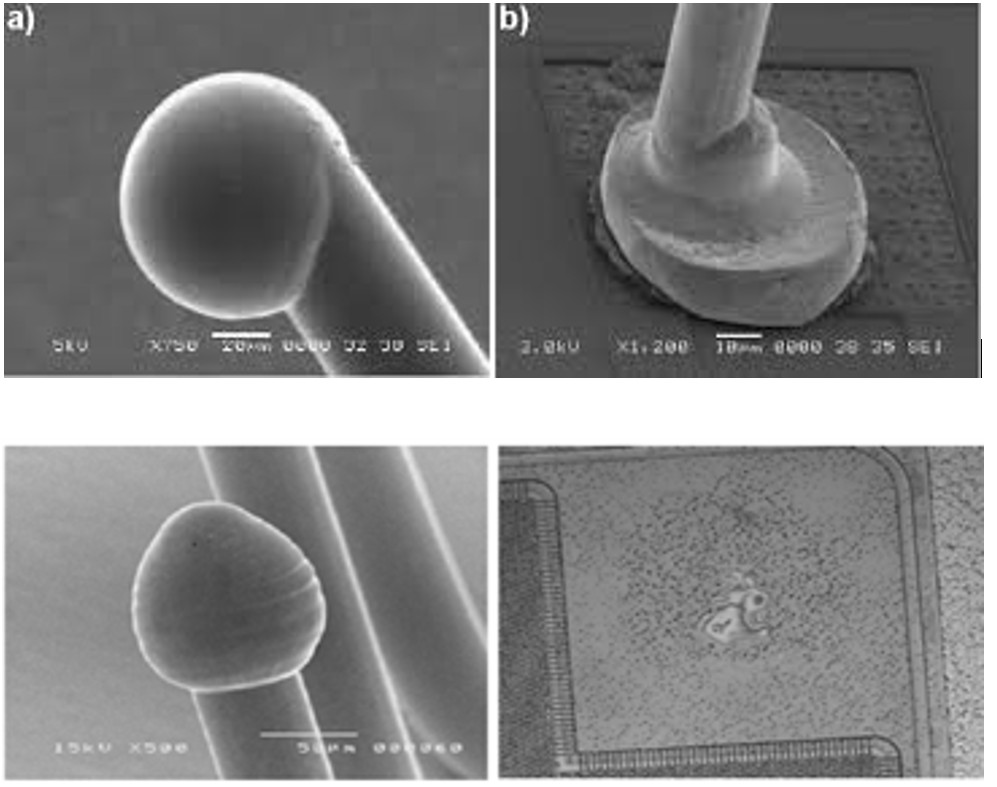

D'après les recherches de Z.W. Zhong [11], l'oxydation du fil de cuivre affaiblit la capacité d'adhérence des points de suture et augmente donc le taux de non-adhérence. Lorsqu'une bobine de fil de cuivre reste longtemps sur la machine à coller, l'oxyde épais augmente et empêche la création d'une bonne liaison en coin. Pour remédier à la mauvaise adhérence des points de suture due à l'oxydation de la surface, un nouveau capillaire a été développé avec une nouvelle morphologie de surface. En résumé, l'oxydation de la FAB se traduira par une forme et une taille de bille irrégulières, ce qui posera des problèmes de contrôle des paramètres de pontage. Le FAB plus dur, créé par la couche d'oxyde, nécessite plus de force et d'énergie ultrasonique pour le pontage, ce qui augmente le risque d'endommagement de la plaque de pontage. En outre, la couche d'oxydation affecte le contact du métal pur entre la FAB et la plaque de pontage, et contribue au pontage non adhérent, en particulier lors du second pontage, qui est principalement un pontage en coin.

4. FACTEURS INFLUENÇANT LA QUALITÉ DE LA BILLE SANS AIR

Bien que les spécifications mentionnées fassent de la liaison par fil de Cu une alternative appropriée, le fil de Cu pur n'est pas recommandé pour une utilisation directe dans l'industrie des semi-conducteurs parce qu'il pourrait être facilement oxydé. Pour créer une bille symétrique et sphérique avec des dimensions précises tout au long du processus EFO, la FAB ne doit pas être oxydée pendant sa formation. Si le cuivre est oxydé, l'oxyde se formera sur les surfaces des billes, ce qui rendra le processus de pontage difficile et peut même conduire à des dommages sur les coussinets et à des liaisons faibles. Il existe des solutions pour protéger les fils de cuivre contre l'oxydation, notamment l'utilisation d'un gaz de protection (gaz de formation), le contrôle du débit du gaz de protection, le contrôle du débit de l'EFO et la longueur de l'interstice de l'EFO [2].

4.1. GAZ DE PROTECTION (GAZ DE FORMATION)

Pour atténuer l'oxydation, les gaz jouent un rôle important dans l'obtention d'une liaison fiable. Le gaz de formation, composé de H2 et de N2 dans des proportions variables, généralement 5 % de H2 et 95 % de N2, est un gaz protecteur à injecter pendant le pontage. La figure 2 [12] montre le processus de pontage par fil et l'injection de gaz de formage pendant la formation du FAB. D'après les recherches internes de la société ViVANGAS dans le domaine de l'industrie des semi-conducteurs, la pureté de l'azote et de H2 utilisés dans le gaz de formation est généralement de grade 5, qui contient environ 3 ppm de H2 et 3 ppm d'humidité. D'après l'étude de Chauhan et al [2], le N2 était initialement utilisé pour fournir une atmosphère inerte autour de la FAB, mais après un certain temps, il s'est avéré qu'un mélange de N2 et de H2 pouvait agir plus efficacement que le N2 pur pour empêcher l'oxydation. Cependant, dans les fils en Pd-Cu, le gaz N2 seul suffit à empêcher l'oxydation [3]. La présence de H2 dans le gaz de formation joue un rôle important dans la formation de la bille, les avantages de l'ajout de ce gaz étant notamment de fournir une conductivité thermique supplémentaire pendant la formation de la FAB, de produire une FAB plus grande, de tendre à créer une FAB sphérique et de réduire l'oxydation [13].

Selon l'étude de T. Uno [13], les effets du gaz H2 sont examinés en fonction de deux caractéristiques, le pouvoir calorifique et la constriction de l'arc. Par rapport à d'autres espèces de gaz, H2 a une tension d'arc plus élevée en raison de son poids atomique plus léger. Plus la tension de l'arc et la densité du flux de chaleur sont élevées, plus le pouvoir calorifique de l'arc protégé par H2 est important. En fin de compte, on s'attend à ce que H2 dans le gaz de formation fournisse plus d'énergie de chauffage au fil de Cu que N2 pur, ce qui se traduit par une taille de FAB plus importante pour le mélange N2+H2. D'autre part, comme il a été mentionné, H2 a un poids atomique plus léger et une énergie de liaison H-H plus faible. Par conséquent, il a tendance à se dilater vers l'extérieur dans la décharge de l'arc par rapport au gaz N2, ce qui entraîne une plus grande action de refroidissement du H2. Le transfert de chaleur entraîne une diminution de la température sur la frange de l'arc et le plasma d'arc s'en détache. L'effet net du refroidissement de H2 est le rétrécissement de l'arc qui en résulte. Cet effet est l'"effet de pincement thermique" dans la technologie du soudage, qui est significatif avec H2 dans le gaz de formage. Le tableau 4 [13] montre la taille FAB du fil de Cu enrobé (EX1) et du fil nu dans le N2 pur et le N2+H2. Cependant, un problème important lors de l'injection de gaz de formage dans le processus FAB est l'augmentation de H2. Outre les avantages que le H2 apporte au procédé FAB, il peut présenter des inconvénients, notamment des coûts plus élevés et des problèmes de sécurité liés au fait que l'hydrogène est un gaz inflammable [13]. L'H2 est un gaz hautement inflammable et appartient au groupe des gaz de classe d'isolation contre les chocs (IIC) et de classe de température T1, ce qui en fait l'un des gaz les plus chauds et les plus dangereux [14]. La gamme d'inflammabilité de l'hydrogène (de 4 % à 77 %), associée à des caractéristiques telles que les propriétés d'allumage et la flottabilité nécessitant un contrôle technique, impose la mise en place d'un système garantissant son utilisation en toute sécurité [15].

Tableau 4. Taille du fil de Cu

Gaz de formation | EX1 | Cu nu |

N2 | 48.7 | 48.4 |

N2+5%H2 | 51.5 | 50.9 |

4.2. DÉBIT DU GAZ DE FORMATION

La qualité des FAB peut être contrôlée par les débits de gaz de formage. Selon Pequegnat, Mayer, Persic & Zhou [16], des débits élevés peuvent entraîner des défauts dans la forme de la FAB en raison du passage d'un flux laminaire à un flux turbulent et de la modification du processus EFO. La figure 3 [17] montre que les liaisons Golf sont causées par le basculement de la FAB dû à une énergie d'entrée excessive ou à un flux trop rapide de gaz de protection.

énergie d'entrée excessive ou débit trop rapide du gaz de protection

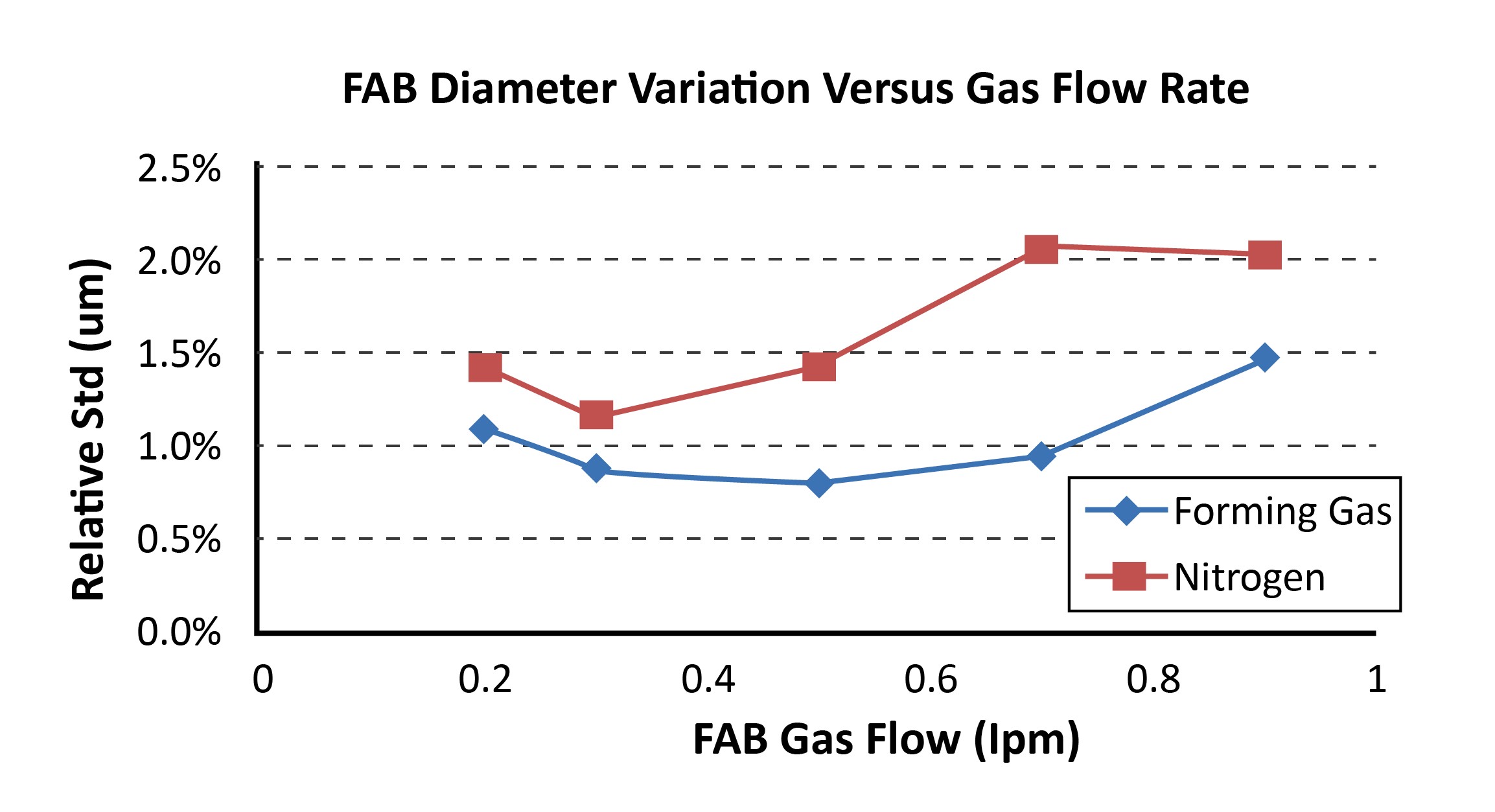

À l'inverse, si l'apport de gaz de formation est insuffisant, l'échantillon sera oxydé car l'oxygène pénètre dans le tube de verre par le trou où passe le capillaire [2]. Par conséquent, le débit de gaz doit être contrôlé lors de la formation du FAB afin de créer une FAB parfaite. Jiang et al [7] ont mené une expérience pour optimiser le débit de gaz de formation et les réglages EFO pour les FAB en cuivre d'un certain diamètre. Ils ont rapporté qu'un débit inférieur au niveau optimal conduit à des FAB partiellement oxydés et déformés. Cependant, un débit supérieur au niveau optimal entraîne un fort effet de convection et la formation de billes pointues. L'effet du débit de gaz sur la formation des FAB a également été prouvé par Chylak et al [6], où la cohérence du diamètre des FAB se dégrade pour les débits de gaz les plus élevés et les plus bas de la gamme. La figure 4 [6] montre la variation du diamètre des FAB en fonction du débit du gaz de couverture des FAB pour le gaz de formation et l'azote. En conclusion, le débit du gaz de formage influence la prévention de l'oxydation et la forme de l'élément de frappe, car un faible débit de gaz de formage ne peut pas empêcher l'oxydation de l'élément de frappe, et un débit élevé peut provoquer une boule pointue.

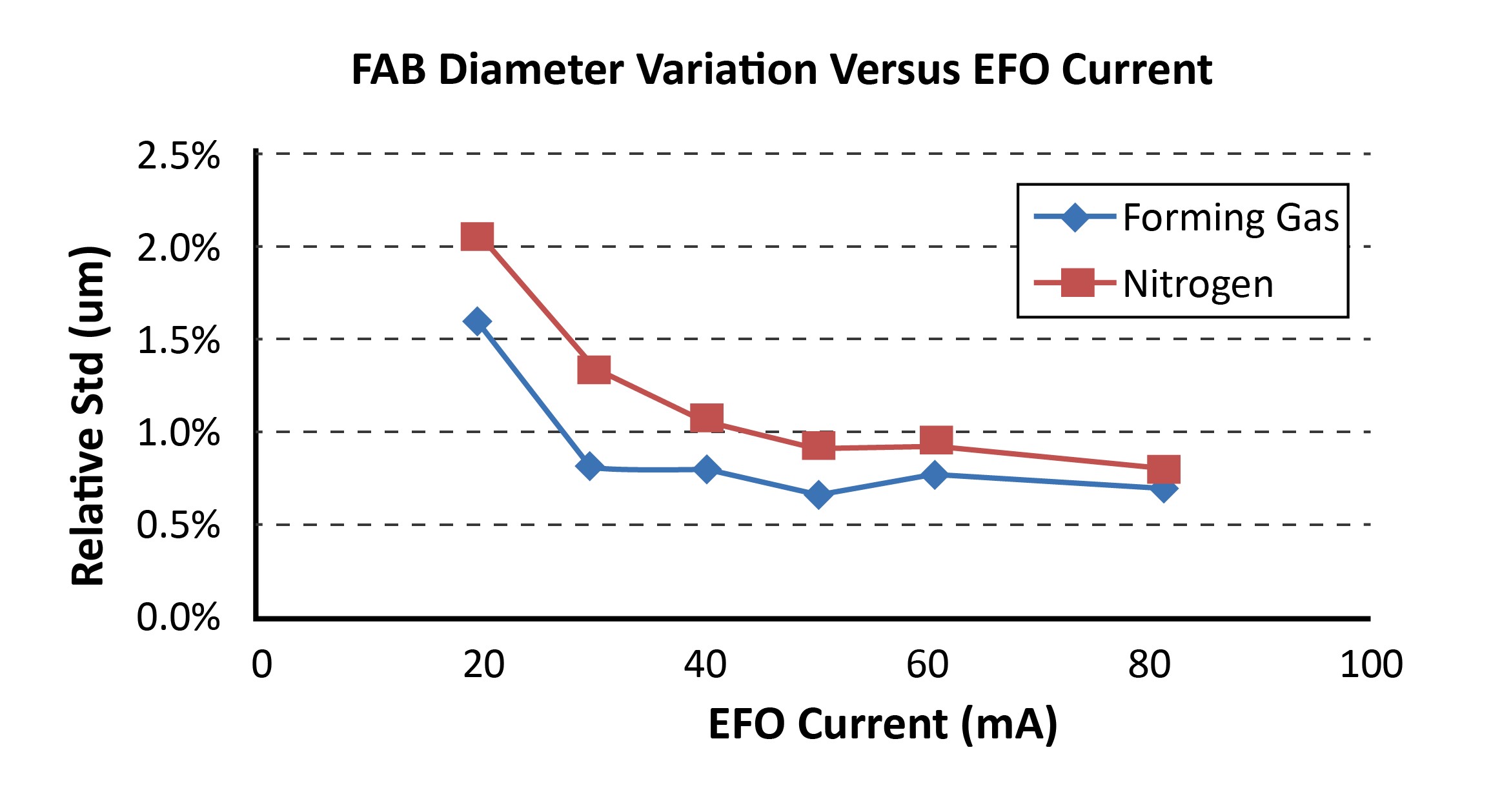

4.3. DÉBIT DE L'EFO

Le courant EFO, qui peut être différent selon le type de fil, a un effet significatif sur la formation des FAB. Par exemple, le fil de Cu nécessite un courant EFO plus élevé que le fil d'Au. Le courant EFO et le temps de cuisson EFO sont finalement associés. Plus le courant EFO est faible, plus le temps de cuisson EFO est long pour produire le même diamètre de FAB. Si le courant EFO est plus élevé, il y a une plus grande tendance à former des boules en forme de massue [6]. La figure 5 [6] illustre la variation du diamètre du FAB en fonction de différents courants EFO pour le gaz de formage et l'azote. La variation du diamètre du fil a un impact sur le diamètre de la FAB, mais elle reste incontrôlée dans la liaison par fil de Cu. En fonction du diamètre du fil, du courant EFO et du temps de cuisson, le rapport entre le diamètre de la FAB et le diamètre du fil doit être compris entre 1,6 et 3. Par conséquent, en fonction du type et du diamètre du fil, le courant EFO et le débit de gaz doivent être optimisés [2].

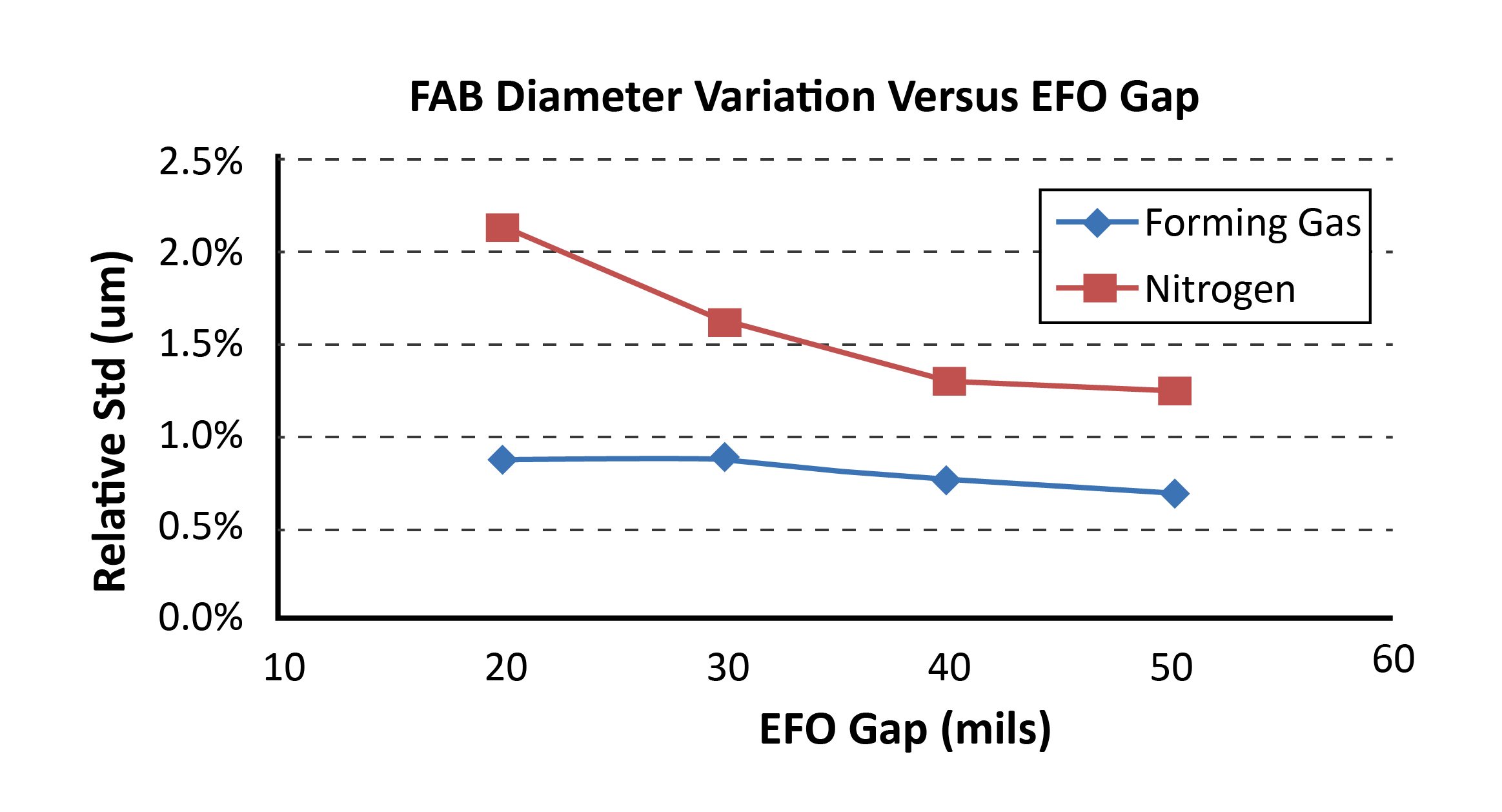

4.4. LA LONGUEUR DE L'INTERVALLE DE L'EFO

En outre, la distance verticale entre l'extrémité de la baguette EFO et la queue du fil avant la formation du FAB est une considération importante dans le pontage des fils de cuivre. La figure 6 [6] illustre la variation du diamètre de la FAB en fonction des différents réglages de l'écart EFO pour le gaz de formation et le N2. Selon Chylak et al [6], plus l'écart EFO est court, plus le diamètre de la FAB est constant.

En conclusion, il existe deux types de gaz à choisir comme gaz de protection : le gaz N2 pur et un mélange de 95 % de N2 et de 5 % de H2 (gaz de formation). Le gaz N2 pur peut être utilisé pour les fils de Pd-Cu, tandis que pour les fils de Cu nus, il est recommandé d'utiliser le mélange de gaz de formation N2+H2. Outre le gaz de protection, plusieurs autres paramètres méritent d'être pris en compte dans le processus de formation des FAB, notamment les débits de gaz, la température, la distance verticale entre la pointe de la baguette EFO et la queue du fil avant la formation des FAB, et l'amplitude du courant EFO.

5. MÉLANGEURS DE GAZ ET LEUR APPLICATION PRÉCIEUSE DANS LE PROCESSUS DE PONTAGE PAR FIL DE CUIVRE

Comme nous l'avons vu, l'oxydation doit être évitée dans le processus de formation des FAB afin d'obtenir des FAB symétriques sans déviation de taille et une liaison fiable. L'oxydation du Cu peut être évitée en utilisant un gaz de formation pendant le pontage. Il faut tenir compte du fait que l'oxydation peut également se produire si le débit du gaz de formage n'est pas contrôlé correctement. Le gaz de formage est un mélange d'hydrogène et d'azote ; l'azote est un gaz inerte qui protège l'oxygène de l'environnement, et l'hydrogène favorise le processus de brasage [2]. Bien que des combinaisons de gaz standard pré-mélangés soient couramment disponibles, le mélange de gaz sur site présente un avantage notable, en particulier dans les scénarios impliquant une consommation élevée, la nécessité de compositions de gaz spécialisées ou des ajustements fréquents du mélange de gaz [18]. Selon les informations fournies par la société WITT [19], les mélangeurs de gaz permettent de produire un mélange homogène et de haute qualité de deux gaz techniques ou plus. Ils offrent une combinaison personnalisable avec une capacité adaptable pour répondre aux exigences de projets spécifiques avec des débits variables allant jusqu'à 2180 Nm3/h. Pour un débit encore plus élevé, le fonctionnement simultané de plusieurs mélangeurs est possible grâce à l'intégration de dispositifs de commutation. Ces dispositifs permettent non seulement d'améliorer la flexibilité opérationnelle pendant les phases de production de pointe, mais aussi de passer d'un mélangeur à l'autre en toute transparence en cas de dysfonctionnement ou à des fins d'étalonnage.

5.1. TYPE DE MÉLANGEUR DE GAZ

Il existe différents types de mélangeurs de gaz, notamment ceux équipés de vannes de mélange mécaniques, de vannes de mélange électroniques et de régulateurs de débit tels que les régulateurs de débit massique (MFC) [19].

5.1.1. Mélangeur de gaz avec vanne de mélange mécanique

Ce type de vanne est disponible en deux versions : la vanne de dosage et la vanne proportionnelle. Pour les mélanges de deux gaz, les vannes proportionnelles sont idéales, avec deux entrées et une sortie de gaz. Pour trois gaz ou plus, des vannes de dosage mécaniques plus simples, avec une vanne pour chaque gaz, peuvent être utilisées [19].

5.1.2. Mélangeur de gaz avec régulateurs de débit (régulateur de débit massique ou MFC)

Les mélangeurs de gaz dotés de la technologie MFC offrent une précision maximale en matière de mélange de gaz. Ces systèmes régulent la production de mélanges de gaz en contrôlant le débit massique de chaque gaz impliqué. Le débit volumétrique des gaz est enregistré dans le régulateur de débit massique correspondant, qui utilise la conductivité thermique pour la régulation. Les débits volumétriques des différents gaz sont ensuite combinés pour créer le mélange souhaité [19].

5.2. LES ACCESSOIRES DU MÉLANGEUR DE GAZ POUR AMÉLIORER LA QUALITÉ

5.2.1 Analyseur

Les analyseurs de gaz sont très polyvalents et déterminent rapidement et précisément les concentrations de gaz dans les mélanges gazeux. En surveillant le mélange, ils peuvent envoyer des informations en retour au mélangeur afin de maintenir la concentration dans la fourchette définie. Ces appareils sont équipés de divers capteurs très précis qui facilitent leur utilisation et rendent l'ensemble du processus plus fiable. En assurant une qualité et une sécurité élevées dans le processus, les analyseurs peuvent être intégrés à un mélangeur de gaz lorsqu'une analyse continue (en ligne) de la concentration de gaz est nécessaire. Ces appareils peuvent analyser le niveau de H2 du mélange gazeux, ce qui peut affecter la qualité du processus FAB. Parmi les options des analyseurs, on peut citer l'interface Ethernet, l'interface USB, les réglages à distance, le logiciel de surveillance, l'étalonnage entièrement automatique, l'enregistrement des données, l'imprimante numérique et le service de courrier électronique [19].

5.2.2. Contrôle de la pression d'entrée

Le contrôle de la pression d'entrée est l'un des autres accessoires qui contribuent à améliorer la qualité des mélangeurs de gaz. En contrôlant la pression de cinq gaz simultanément, ces dispositifs garantissent la qualité et la productivité du processus de production. Les dispositifs de surveillance de la pression sont dotés d'alarmes optiques et acoustiques qui se déclenchent en cas de défaillance du gaz. Ils sont également dotés d'un système antidéflagrant pour une utilisation dans les zones dangereuses [19].

5.2.3. Commutation automatique

L'approvisionnement continu en gaz est l'une des exigences essentielles de nombreuses industries, en particulier dans l'industrie des semi-conducteurs. Le switchover est une installation parallèle de double alimentation en gaz qui permet une alimentation en gaz ininterrompue. Ce dispositif est une solution adaptée pendant les périodes de pic de demande et facilite la maintenance des mélangeurs de gaz. Le poste de commutation surveille les performances de l'alimentation en gaz en recevant des données d'analyseurs intégrés et de transmetteurs de pression. Lorsqu'une chute de pression se produit, le dispositif de commutation coupe le débit du premier système et active le second. Ce processus garantit une alimentation en gaz ininterrompue et une production continue en passant d'un système à l'autre. En outre, lors de l'entretien ou de la réparation de l'un des mélangeurs, il est possible de passer à un autre système sans interrompre le processus de production. Ces opérations sont effectuées de manière pratique via un écran tactile [19].

6. DOMAINES D'INNOVATION POTENTIELS SUSCEPTIBLES DE FAIRE PROGRESSER LES MÉLANGEURS ET LES ANALYSEURS DE GAZ

Comme indiqué précédemment, les mélangeurs de gaz jouent un rôle crucial dans l'industrie des semi-conducteurs, car ils sont indispensables à la technologie de pontage par fil de cuivre. Toutefois, pour améliorer le processus de pontage, il est nécessaire d'équiper les mélangeurs de gaz des technologies les plus récentes. Comme indiqué plus haut, le pourcentage d'oxygène autour de la FAB a un effet significatif sur la qualité du FAB et, par conséquent, sur le pontage. Les mélangeurs de gaz équipés d'un système de contrôle du débit et d'un analyseur d'O2 peuvent mesurer le niveau d'oxygène en continu, et le débit du gaz de formage peut être contrôlé en conséquence. Cette méthode permet d'améliorer considérablement la qualité du processus de pontage et d'optimiser la consommation de gaz de formage. Un autre problème est celui de la pureté des gaz, qui affecte la fiabilité du pontage. À l'avenir, l'un des éléments étudiés sera l'effet de la pureté des gaz sur la qualité de la formation FAB. Dans ce contexte, l'amélioration des capacités de communication et de surveillance des appareils est un domaine où des progrès restent à faire. Dans le domaine de l'internet des objets (IoT), les événements du monde réel sont détectés et traités pour générer des réponses pertinentes. Il convient de noter que toute application de l'IdO qui utilise un logiciel pour générer une réponse à un événement déclencheur peut être considérée comme une forme initiale d'intelligence artificielle (IA). L'IA joue donc un rôle essentiel dans le fonctionnement optimal de l'IdO. Il y a fort à parier qu'avec les progrès de l'IdO et l'augmentation subséquente de l'utilisation de l'IA, la communication et le contrôle des mélangeurs de gaz se feront sans intervention humaine et apporteront plus d'efficacité.

7. CONCLUSION

Étant donné l'évolution rapide de la technologie et le rôle crucial des progrès dans l'industrie des semi-conducteurs, cet article donne un aperçu de l'évolution historique du processus de pontage par fil et de ses améliorations ultérieures. Il a été observé que l'augmentation du coût de l'or a entraîné le remplacement du fil de cuivre dans cette industrie. Le document aborde les difficultés rencontrées lors de l'utilisation de fils de cuivre et les technologies mises en œuvre pour améliorer le processus de pontage dans l'industrie des semi-conducteurs. En explorant les méthodes de pontage par fil de cuivre, le pontage à bille s'est révélé être la méthode préférée. Cependant, l'oxydation de cette méthode a posé un problème important, entraînant des dommages sur les coussinets et des connexions partielles faibles après le processus de moulage. Le gaz de formage, un mélange d'azote et d'hydrogène, a été étudié comme une solution efficace pour prévenir l'oxydation pendant le processus FAB. Ce gaz protecteur peut être produit à l'aide de mélangeurs de gaz ultramodernes et analysé et contrôlé en continu par des analyseurs de gaz de haute technologie. Les mélangeurs de gaz peuvent être améliorés par des systèmes de contrôle du débit et des analyseurs d'O2 en continu afin d'améliorer la qualité du processus de pontage tout en optimisant le débit. En outre, ces appareils seront probablement dotés de capacités d'intelligence artificielle, ce qui permettra d'intégrer davantage les fonctions de communication et de surveillance.

Nos remerciements particuliers pour le soutien professionnel vont à : Dr. Sepideh Yazdani, Mina Koochaki et Setayesh Salarpour

Télécharger le livre blanc sur les semi-conducteurs

Voir les mélangeurs de gaz WITT

-

References

[Translate to Französisch:] REFERENCES

[Translate to Französisch:]

1. C. Marvin Jiawei, “Reliability study of copper wire bonding and through silicon via. Doctoral thesis,” Nanyang Technological University Singapore, 2020, doi: 10.32657/10356/142271.IEEE Std 1234™-2020,

2. P. S. Chauhan, A. Choubey, Z. Zhong, and M. G. Pecht, Copper Wire Bonding. Springer, 2014. doi: 10.1007/978-1-4614-5761-9.

3. P. Chauhan, Z. Zhong, and M. Pecht, “Copper Wire bonding concerns and best practices,” Journal of Electronic Materials, vol. 42, no. 8, pp. 2415–2434, May 2013, doi: 10.1007/s11664-013-2576-1.

4. G. Hu, “Comparison of copper, silver and gold wire bonding on interconnect metallization,” In Electronic Packaging Technology and High-Density Packaging (ICEPT-HDP), Aug. 2012, doi: 10.1109/icept-hdp.2012.6474674.

5. J. Foley, H. Clauberg, and B. Chylak, “Enabling high volume fine pitch copper wire bonding: Enhancements to process and equipment capability,” 3rd Electronics System Integration Technology Conference ESTC, Sep. 2010, doi: 10.1109/estc.2010.5643003.

6. B. Chylak, H. Clauberg, J. Foley, and I. Qin, “Copper Wire Bonding: R&D to High Volume Manufacturing,” IMAPS Symposia and Conferences, vol. 2012, no. 1, pp. 000638–000649, Jan. 2012, doi: 10.4071/isom-2012-wa41.

7. Y. Jiang, R. Sun, S. Wang, D. Min, and W. Chen, “Study of a practicable wire bonding method for applying copper wire bond to large-scale integrated circuits,” in Electronic Components and Technology Conference (ECTC), 2010 Proceedings 60th, 2010.

8. I. Qin, A. Shah, H. Xu, B. Chylak, and N. Wong, “Advances in wire bonding technology for different bonding wire material,” IMAPS Symposia and Conferences, vol. 2015, no. 1, pp. 000406–000412, Oct. 2015, doi: 10.4071/isom-2015-wp33.

9. S. H. Kim, J. W. Park, S. J. Hong, and J. T. Moon, “The interface behavior of the Cu-Al bond system in high humidity conditions,” 12th Electronics Packaging Technology Conference, Singapore, Dec. 2010, doi: 10.1109/eptc.2010.5702699.

10. Liu, H., Zhao, Z., Chen, Q., Zhou, J., Du, M., Kim, S., Chae, J., & Chung, M. (2011). Reliability of copper wire bonding in humidity environment. 2011 13th Electronics Packaging Technology Conference. doi.org/10.1109/eptc.2011.6184385

11. Z. Zhong, “Overview of wire bonding using copper wire or insulated wire,” Microelectronics Reliability, vol. 51, no. 1, pp. 4–12, Jan. 2011, doi: 10.1016/j.microrel.2010.06.003.

12. T. Uno, T. Yamada, T. Oyamada, and T. Oda, “High-performance bonding wires for semiconductor packaging,” UDC 621 . 3 . 049 . 77 : 621 . 792 . 042, 2017.

13. T. Uno, “Enhancing bondability with coated copper bonding wire” Microelectronics Reliability, 2011, 51(1), 88–96.

14. “ATEX Certified Fans - for Gas Group IIC: Hydrogen,” Axair Fans. www.axair-fans.co.uk/wp-content/uploads/2022/10/ATEX-Certified-Fans-Hydrogen-IIC.pdf

15. “Hydrogen seen in the light of the ATEX Directives,” Gexcon certification, Dec. 15, 2015. www.gexconcertification.com/2022/12/15/hydrogen/

16. A. Pequegnat, M. Mayer, J. Persic, Zhou, “Accelerated characterization of bonding wire materials”, in Proceedings International Symposium on Microelectronics, IMAPS, pp. 367-373, 2009.

17. H. Xu, C. Liu, V. Silber Schmidt, H. Wang, “Effects of Process Parameters on Bond ability in Thermosonic Copper Ball Bonding”, in proceedings of Electronic Components and Technology Conference (2008), pp. 1424-1430.

18. Witt, “" Mélangeurs de gaz - avantages, technologies, applications,” https://www.wittgas.com/fr/conseil-et-service/livres-blancs/melangeurs-de-gaz/

19. Witt, “Mélangeurs de gaz,” Witt. www.wittgas.com

-

Acronymes

Acronyms

- IC Circuit intégré

- O2 Oxygène

- Cu Cuivre

- Au Or

- IMC composé intermétallique

- FAB Bille sans air

- HAZ Zone affectée par la chaleur

- EFO Electric Flame-Off (flamme électrique)

- Al Aluminium

- Argent Ag

- Pd Palladium

- Pd-Cu Palladium-Cuivre

- EX1 Fil de cuivre revêtu

- Ni Nickel

- TI Texas Instruments

- N2 Azote

- H2 Hydrogène

- FG Gaz de formation

- IIC Classe d'isolation contre les chocs

- CFD Computation Fluid Dynamics (dynamique des fluides)

- MFC Contrôleur de débit massique

- IoT Internet des objets

- AI Intelligence Artificielle