Semiconductors

ПОЛУПРОВОДНИКИ: ДОСТИЖЕНИЯ В ТЕХНОЛОГИИ СОЕДИНЕНИЯ МЕДНЫХ ПРОВОДОВ

Краткое содержание

Ожидается, что с каждым новым поколением электронные устройства будут обеспечивать более высокую производительность в условиях все меньшего пространства. Эта продолжающаяся тенденция требует постоянной миниатюризации компонентов и совершенствования конструкций. Внедрение технологии сварки проводов произвело революцию в сборке и упаковке интегральных схем и других устройств в полупроводниковой промышленности. В этой статье представлено всестороннее исследование истории проволочного соединения , включая его развитие, достижения, а также экономические выгоды и соображения, связанные с его внедрением. Кроме того, обсуждается важность образования газа на качество медной проволоки и влияние содержания кислорода во время процесса. Газосмесители и газоанализаторы не только делают процесс особенно экономичным, но и вносят значительный вклад в улучшение всего процесса сварки проводов.

1. ВВЕДЕНИЕ

Соединение проводов является важной технологией в промышленности микроэлектроники, поскольку оно облегчает соединение интегральных схем (ИС) и их корпусов. После десятилетий использования золотых (Au) проволок достижения в области соединения проводов позволили заменить золотые проволоки медными ( Cu ). Однако это изменение сопряжено с некоторыми проблемами, касающимися качества процесса подключения. Для преодоления вышеупомянутых проблем были внесены изменения в соединения и использование формовочных газов . Решающая роль газосмесителей и газоанализаторов в достижении высокого качества защитного газа неоспорима. В частях со 2 по 6 данного документа рассматриваются различные аспекты соединения медных проводов .

В части 2 представлен всесторонний обзор технологии соединения медной проволоки . Он углубляется в их историческое развитие и прослеживает их происхождение от зарождения проволочных соединений до настоящего времени, когда медь зарекомендовала себя как популярная альтернатива традиционной золотой проволоке. Объясняются различные методы соединения и показаны развитие процесса, а также технические инновации, которые сформировали современное соединение медной проволоки . Кроме того, в этом разделе рассматриваются недавно разработанные новые методы и подчеркиваются их потенциальные преимущества и последствия для будущего микроэлектроники.

Часть 3 посвящена эффективности уровня кислорода (O2) в процессе сварки медной проволоки . Содержание O2 может существенно влиять на результаты процесса сварки и влиять на свойства соединений медной проволоки . В этой части исследования подчеркивается влияние содержания O2 на качество соединения.

В части 4 рассматриваются факторы, влияющие на создание прочного и полноценного свободного мяча (FAB) для создания надежного соединения. Использование защитного газа ( форминг-газа ), контроль расхода форм- газа , контроль расхода электрического пламенного устройства (EFO) и длины зазора EFO считаются упомянутыми влияющими факторами. .

В части 5 рассматривается практическое применение и полезность газового смесителя, газоанализатора и некоторого сопутствующего оборудования в процессе соединения медной проволоки . Эти устройства необходимы для контроля состава и чистоты формовочных газов, используемых при отжиге. Понимание их полезности и преимуществ может привести к более эффективным и точным процессам склеивания, способствуя повышению выхода продукции и повышению надежности производства.

часть 6 дает представление о будущих разработках в области технологии соединения медной проволоки , представляя потенциальные области инноваций и исследований по совершенствованию газовых смесителей и сопутствующих аксессуаров. Эти новые технологии открывают путь к созданию более надежной и эффективной микроэлектронной упаковки в будущем.

2. ИСТОРИЯ, ТЕХНОЛОГИЯ И МЕТОДЫ, ПРЕИМУЩЕСТВА И НЕДОСТАТКИ.

2.1. ИСТОРИЯ СВЯЗИ ПРОВОДОВ

Время начала:

Начало 1950-х: Внедрение проводного соединения для соединения микросхем.

Использование методов ручного соединения проволоки с использованием Au-проволоки.

Прогресс:

1960-1970-е годы: Разработка автоматических машин для склеивания проволоки для массового производства.

Широкое использование золотой проволоки в качестве предпочтительного соединительного материала.

Истоки соединения медной проволоки :

Конец 1990-х – 2000-е: Поиск альтернативных материалов из-за роста цен на золото.

Внедрение медной проволоки как возможной альтернативы золотой проволоке.

Принятие и принятие:

Начало 2000-х: Первое использование соединения медной проволоки в определенных приложениях.

Признаны преимущества медной проволоки, такие как экономическая эффективность и превосходные свойства.

Основное использование:

2010-е годы: Растущее признание и внедрение соединений медной проволоки .

Широко представлен в различных полупроводниковых корпусах.

Текущие исследования:

В настоящее время: Постоянные исследования и разработки для улучшения технологии соединения медной проволоки .

Исследование новых материалов и передовых технологий соединения.

2.2. ТЕХНОЛОГИЯ СВЯЗИ ПРОВОДОВ

Соединение проводов — это метод создания электрического соединения между двумя металлическими материалами, например, между проводом и поверхностью контактной площадки или между проводом и поверхностью клеммы. Для соединения проводов используются тонкие проволоки и сочетание тепла, давления и/или ультразвуковой энергии. В зависимости от материала проволоки и площадки на поверхности соединения могут образовываться сплавы типа твердых растворов или интерметаллических соединений (ИМС) [1]. Существует три технологии сварки проводов : термокомпрессионная сварка , ультразвуковая сварка и термозвуковая сварка . Сравнение этих трех технологий соединения проводов показано в Таблице I [2].

2.2.1. Термокомпрессионная сварка

Термокомпрессионная сварка — это процесс, в котором используются температура и давление. Этот процесс требует температуры выше 300 °C и силы сцепления примерно 0,147–0,245 Н. Они слишком высоки и могут повредить основание [2].

2.2.2. Ультразвуковая сварка

Ультразвуковая сварка использует силу и ультразвуковую энергию. В отличие от термокомпрессионной сварки здесь не требуются высокие температуры. Эта технология выполняется при комнатной температуре, поскольку ультразвуковая энергия вызывает морфологические изменения, эквивалентные тем, которые вызваны теплом, что приводит к меньшему повреждению [2].

2.2.3. Термозвуковая сварка

Технология термозвуковой сварки использует ультразвуковую энергию, давление и тепло для создания металлургического соединения. Сила и время склеивания при ультразвуковой и термозвуковой сварке ниже, чем при термокомпрессионной сварке . Процесс термозвукового склеивания генерирует тепло за счет помещения упаковки на нагретый столик или использования инструмента для термического склеивания. Усилие соединения прикладывается к поверхности соединения путем вдавливания соединительного инструмента в провод. Сила инструмента контролирует величину веса, необходимую для приклеивания проволоки к поверхности площадки. Проволока размягчается под воздействием тепла и ультразвуковой энергии и деформируется против металлизации контактной площадки, образуя металлургическую связь [2].

ТАБЛИЦА 1. Технология проволочного соединения

| Термокомпрессия | Термозвуковая | Ультразвуковая |

| Ультразвуковая мощность | НЕТ | Да | Да |

| обязательная сила | Высокая | Низкая | Низкая |

| температура | Высокая (>300 ℃ ) | Средняя (120-220 ℃ ) | Низкая (комнатная температура) |

| Время склеивания | Долгое | Короткое | Короткое |

| Материал проволоки | Оу | Оу | Ау, Ал |

| Материал обивки | Ау, Ал | Ау, Ал | Ау, Ал |

| загрязнение | Сильное | Среднее | Среднее |

2.3. КЛАССИФИКАЦИЯ ПРОВОДНЫХ СОЕДИНЕНИЙ

Соединение проволокой можно разделить на два типа: соединение шариком-клином и соединение клин-клином .

2.3.1. Крепление мяча на клине

Процесс соединения шарикового клина требует трех осей движения (направления X, Y и Z). Этот процесс используется для формирования большинства проводов в электрических корпусах и обычно используется для проводов Au и Cu [2].

2.3.2. Переплет клин-клин

Соединение клином предпочтительнее для применений с глубоким доступом, малым шагом, малым и коротким контуром, включая микроволновые печи и оптоэлектронику . Для этого требуется четыре оси движения (направления X, Y и Z, а также θ ). Для этого типа соединения используются алюминиевые проволоки (Al) [2].

Среди технологий соединения проводов наиболее часто используемым методом соединения проводов для полупроводниковых корпусов является термозвуковая сварка . Кроме того, соединение шарик-клин используется чаще, чем соединение клин-клин проволокой, поскольку оно быстрее. [2]. Сравнение шарикового и клинового соединения показано в Таблице II [2].

ТАБЛИЦА 2. Сравнение другой Клеевые приложения

| Крепление мяча | Приклеивание клина |

Клеевые методы | Термокомпрессия (Т/С) | Термозвуковой (Т/С) |

Термозвуковой (Т/С) | УЗИ (УЗИ) | |

температура | Температура––>300°C | Al провод – U/S при комнатной температуре |

Т/С - -120-220°С | Au Wire - T/S 120-220°C | |

Толщина проволоки | Маленький (<75 мкм ) | Проволока или лента любого размера. |

Размер колодки | Большой (в 3–5 раз больше диаметра проволоки) | Размер колодки меньше , чем у соединения Ballbond. Хорошо подходит для микроволновых применений. Размер контактной площадки в 2–3 раза превышает диаметр провода (а также в 1,2 раза больше ширины полосы пропускания). |

Материал обивки | Ау, Эл | Ау, Ал |

Материал проволоки | Оу | Ау, Ал |

скорость | Быстрый (10 проводов/с) | Относительно медленный (4 провода/с) |

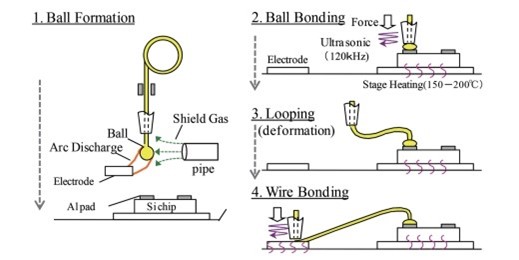

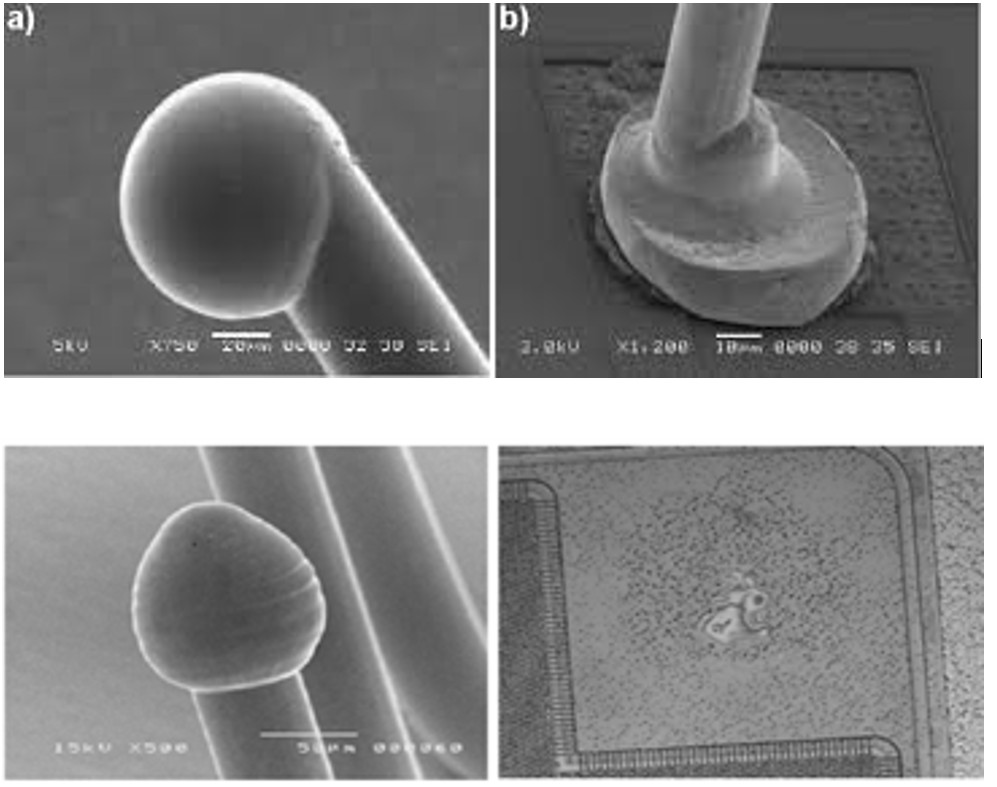

В процессе соединения шарикового клина термозвуковой Приклеивание первого соединения, называемого шаровым соединением, обычно к площадке стружки, а затем выполнение второго соединения, называемого клиновым соединением, с другим металлом. Сначала свободный конец проволоки разделяется на три части: свободный воздушный шарик (СВВ), зона термического влияния (ЗТВ) и вытянутая проволока вследствие электрического засвета (ЭФО). Процесс EFO формирует FAB путем ионизации воздушного зазора. На рис. 1 [2] схематично представлен процесс приклеивания шарикового клина. Судя по рисунку 1, инструмент склеивания, называемый капилляром, перемещается к месту первого соединения. На этапе 3 тепловая и ультразвуковая энергия создает первое соединение, соединяя сферический шарик с подушкой. На шагах 4, 5 и 6 петля перемещается к другому металлу для создания второго соединения. Движение петли программируется для достижения желаемой высоты и формы петли. Шаг 7 — уровень, на котором выполняется второе соединение для соединения противоположного конца проволочной петли с металлом подложки. На этапах 8, 9 и 10 инструмент для склеивания поднимается и отламывает конец проволоки. Затем высота инструмента для склеивания продолжает увеличиваться до тех пор, пока не сформируется шарик и снова не будет выполнено первое соединение [2].

2.4. ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ЗОЛОТОЙ И МЕДНОЙ ПРОВОЛОКИ

Au-провод является наиболее часто используемым проводом для подключения алюминиевых площадок на микросхемах к выводным рамкам. Au проволока используется уже более 55 лет благодаря ряду преимуществ, включая механические и электрические свойства, высокую надежность и простоту сборки [3]. Однако высокая стоимость этой проволоки и постоянный рост рыночных цен приводят к исследованию альтернативной металлургии [2]. Низкая стоимость, более высокая механическая прочность, более низкое электрическое сопротивление, более медленный рост интерметаллидов на алюминиевых площадках и более высокая теплопроводность — все это причины, которые делают Cu интересной альтернативой. Однако замена медной проволоки на проволоку Au сопряжена со многими проблемами, включая высокую скорость окисления, коррозию и высокую твердость [3]. В табл. 2 [4] приведено сравнение свойств Au и Cu проволоки. Из-за высокой твердости медной проволоки по сравнению с Au и низкой стойкости к окислению необходимо контролировать ряд факторов и параметров в процессе соединения, включая усилие соединения. Высокая твердость меди и высокая сила сцепления приводят к повреждению алюминиевых прокладок во время процесса. Чтобы снизить риск повреждения алюминиевых площадок медными проволоками, в промышленности используются более толстые алюминиевые площадки, чем те, которые используются при соединении алюминиевых проволок , а также поверхности на основе никеля (Ni). Чтобы предотвратить окисление, в процессе склеивания также необходимо использовать инертный газ. В некоторых случаях производители проволоки использовали проволоки Cu ( PdCu ) с палладиевым покрытием для повышения стойкости к окислению . Однако низкая стоимость меди способствовала переходу от Au к медной проволоке [2].

ТАБЛИЦА 3. Свойства материалов Au и Cu проволок

| Свойство | Au | Cu |

| Теплопроводность (Вт/ мК ) | 320 | 400 |

| Электрическое сопротивление ( Ом·м ) | 2.20 | 1,72 |

| Модуль Юнга ( ГПа ) | 60 | 130 |

| коэффициент Пуассона | 0,44 | 0,34 |

| Предел текучести (МПа) | 32,70 | 200 |

| Коэффициент теплового расширения (ppm/ ℃ ) | 14.40 | 16,50 |

| Викерсхарт (МПа) | 216 | 369 |

Сегодня существует глобальный подход к развертыванию интегральных схем (ИС) с соединением медных проводов . Рост цен на золото и растущий мировой спрос на электронные устройства являются основными факторами, определяющими эту текущую тенденцию. Компании Amkor , Texas Instruments (TI), Heraeus, Altera, Carsem , Freescale , Infineon и несколько японских компаний внедрили этот подход на своих предприятиях. Однако многие компании еще не готовы использовать медную проволоку в своих отраслях, поскольку стоимость, оборудование и опыт разработки процесса соединения медной проволоки слишком высоки [3]

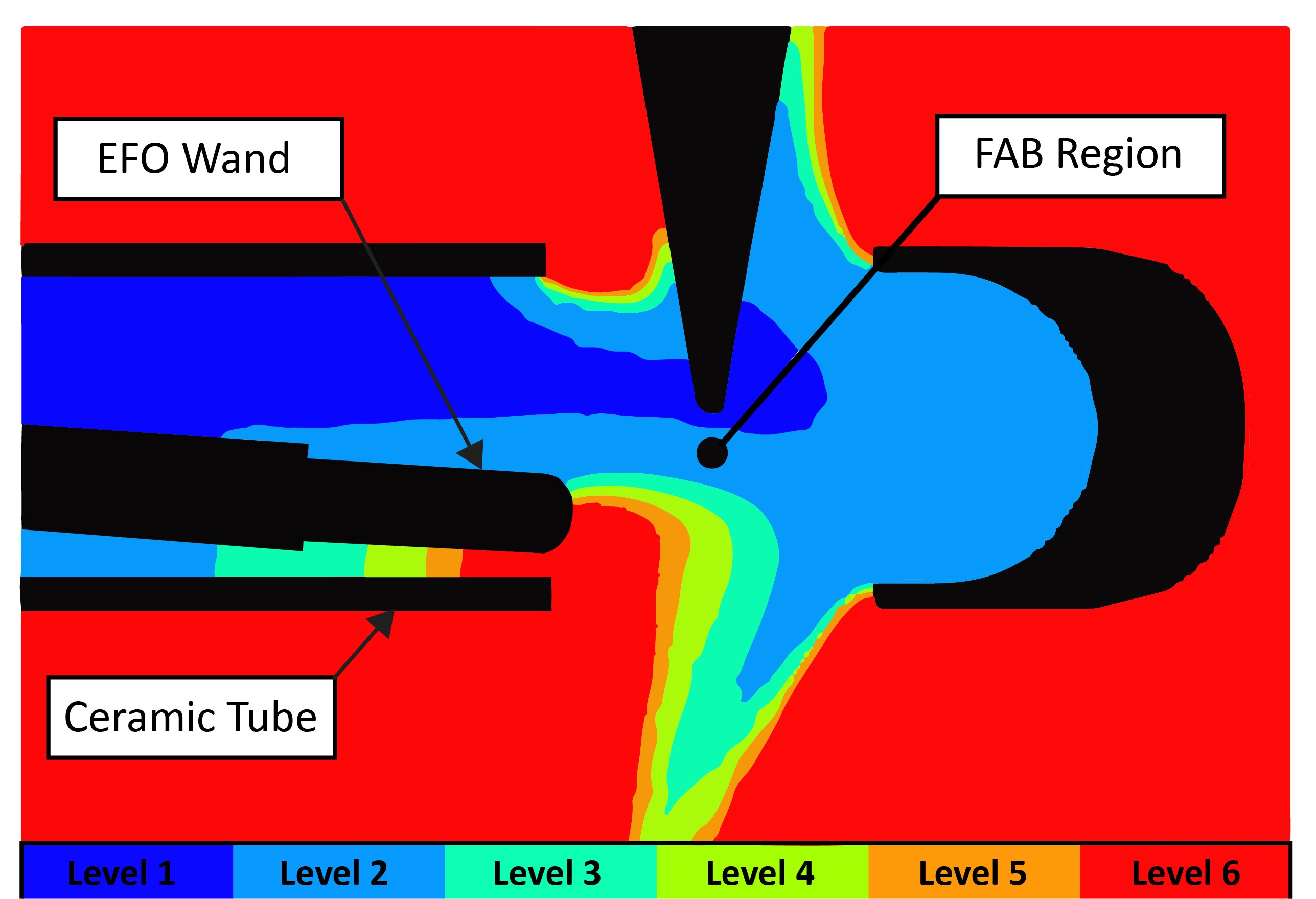

3. ВЛИЯНИЕ СОДЕРЖАНИЯ O2

В исследовании Джона Фоули и других [5] внутренняя геометрия и поведение потока газа исследуются с использованием вычислительной гидродинамики (CFD). Одним из параметров, прогнозируемых с помощью CFD, является содержание кислорода в среде пласта FAB. Контролируемая среда тщательно исследуется, а уровень кислорода контролируется датчиком кислорода. Важное значение содержания O2 при соединении медных проводов заключается в обеспечении минимального окисления во время процесса, поскольку окисление влияет на способность соединения, прочность соединения и качество соединения. На рис. 2 [5] показана CFD-модель внутренней геометрии и поведения газового потока.

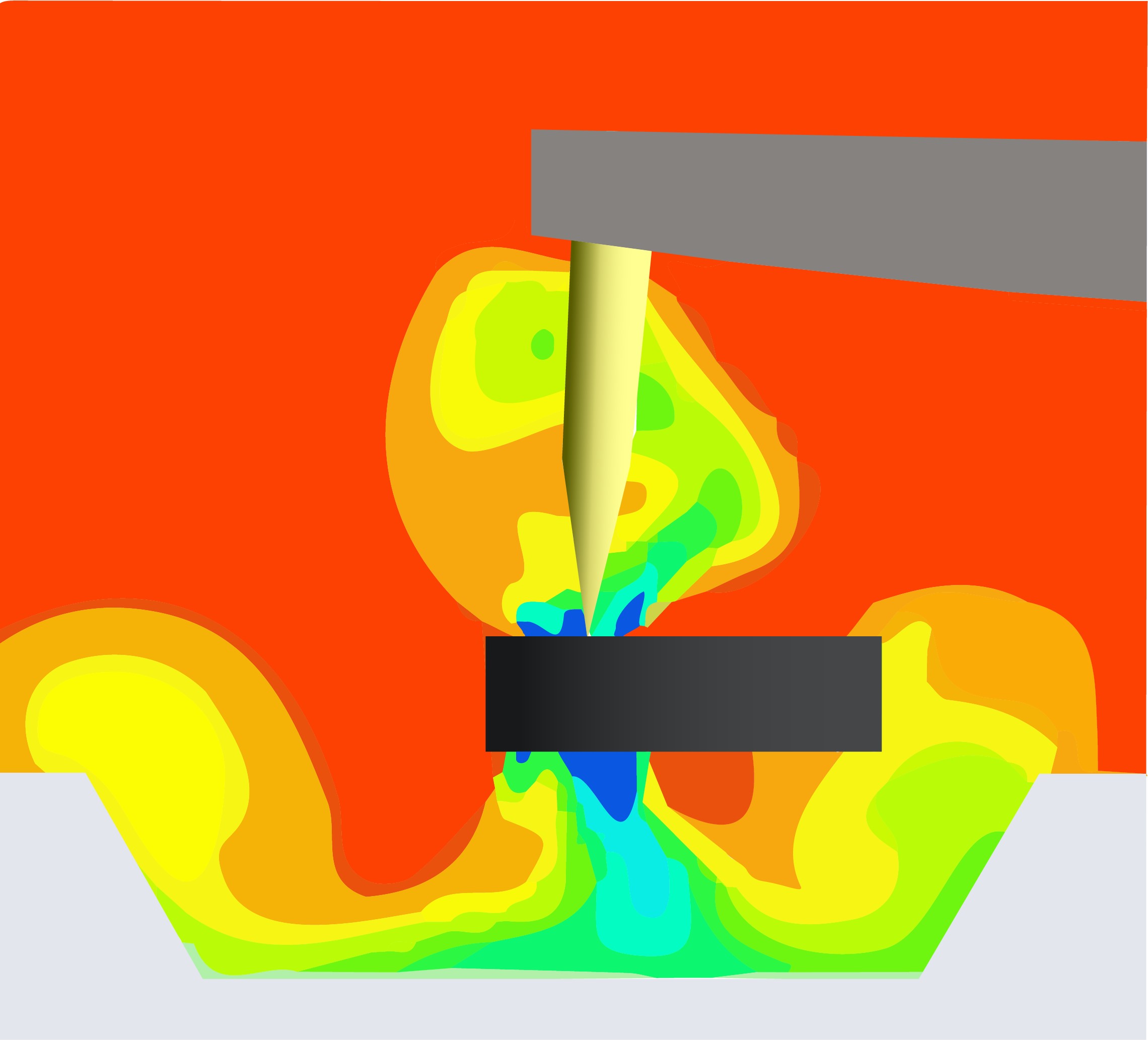

Если содержание кислорода превышает определенное значение, ФАБ деформируется и окисляется. Содержание кислорода в процессе сварки проводов стало количественным требованием при проектировании систем подачи газа. На рис. 3 [6] представлена CFD-модель концентрации кислорода. По мере увеличения тока EFO температура, вызванная плавлением медной проволоки, увеличивается. Это может привести к быстрому расширению объема газа, образующегося вокруг ФАБ . Если скорость потока газа недостаточно высока, чтобы обеспечить полностью инертную газовую оболочку во время плавления медного ФАБ, на поверхностном слое расплавленного медного ФАБ может произойти окисление за счет кислорода, присутствующего в окружающем воздухе, что в конечном итоге приведет к формирование заостренной ФАБ [ 7].

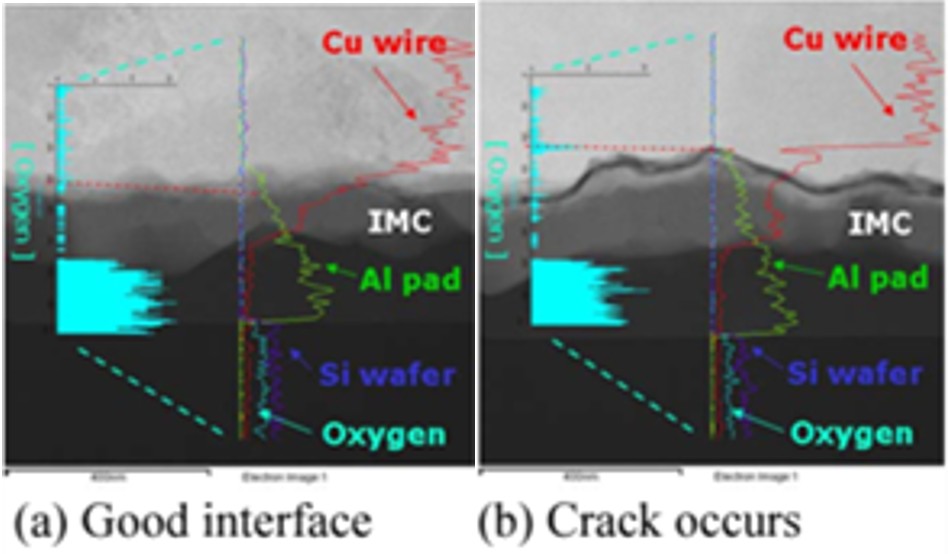

По данным Айви и др. [8], более низкое содержание кислорода в расширенном диапазоне может быть достигнуто за счет разработки более тонкой системы подачи формирующего газа . После многих лет инноваций современные системы подачи формирующего газа теперь могут ограничивать содержание кислорода вокруг FAB до уровня менее 1%. На рис. 4 [9] показано сравнение содержания кислорода на границе соединения. Контакт меди с влажными условиями приводит к ее легкому окислению. Кроме того, эффективность системы Cu -Al ухудшается при высокой влажности, поскольку система Cu -Al склонна к коррозии, которая приводит к появлению трещин между алюминиевой прокладкой и медной проволокой. Как правило, при хороших соединениях на медном проводе или алюминиевой контактной площадке, включая интерфейс подключения, обнаруживается очень мало кислорода [9]. Когда во внешнюю среду попадает высокий уровень кислорода, это может вызвать коррозию, которую можно контролировать, уменьшая влагопоглощение материала, чтобы предотвратить приток кислорода, что может повысить надежность процесса и избежать растрескивания. Сухая среда с меньшим количеством галогенов и большим количеством интерметаллических соединений (IMC) идеальна для обеспечения соединения медного провода с алюминиевой контактной площадкой [10].

Исследование ZW Zhong [11] также показывает, что окисление медной проволоки приводит к снижению способности к склеиванию в стежковых соединениях , что приводит к увеличению показателей защиты от прилипания. Если катушка с медной проволокой длительное время находится на сварочной машине, оксидный слой увеличивается и препятствует образованию хорошего клинового соединения. Чтобы решить проблему плохой склеиваемости швов из-за окисления поверхности, был разработан новый капилляр с новой морфологией поверхности. Короче говоря, окисление FAB приводит к нестабильной сферической форме и размеру, что затрудняет контроль параметров склеивания. Более твердый FAB, создаваемый оксидным слоем, требует большего усилия и энергии ультразвука для соединения , что увеличивает риск повреждения контактной площадки . Кроме того, оксидный слой влияет на контакт чистого металла между FAB и связующей площадкой и способствует антипригарному соединению , особенно при втором соединении , которое в основном представляет собой клиновое соединение.

4. ФАКТОРЫ, ВЛИЯЮЩИЕ НА КАЧЕСТВО НАВЕСНОГО ШАРА.

Хотя упомянутые характеристики делают соединение медной проволоки подходящей альтернативой, проволоку из чистой меди не рекомендуется использовать непосредственно в полупроводниковой промышленности, поскольку она может легко окислиться. Чтобы создать симметричный сферический шар с точными размерами на протяжении всего процесса EFO, FAB не должен окисляться во время его формирования. Когда медь окисляется, оксид образуется на поверхности шариков, что усложняет процесс склеивания и может даже привести к повреждению колодок и ослаблению связей. Существуют решения по защите медных проводов от окисления, включающие использование защитного газа ( форминг-газа ), регулирование расхода защитного газа, регулирование расхода ЭФО и длины зазора ЭФО [2].

4.1. ЗАЩИТНЫЙ ГАЗ (ОБРАЗОВАТЕЛЬНЫЙ ГАЗ)

Для уменьшения окисления важную роль в достижении надежного соединения играют газы. Формирующий газ H2 и N2 в различных соотношениях, обычно 5% H2 и 95% N2, представляет собой защитный газ, который впрыскивается во время склеивания. На рис. 5 [12] показан процесс сварки проволок и нагнетания формовочного газа при формировании ФАБ. Чистота азота и кислорода, используемых в формовочном газе, обычно соответствует 5- му классу , который содержит около 3 частей на миллион кислорода и 3 части на миллион влаги. На основании исследования Chauhan et al. [2] первоначально N2 использовался для создания инертной атмосферы вокруг ФАБ, но через некоторое время было обнаружено, что смесь N2 и H2 может предотвращать окисление более эффективно, чем чистый N2. Однако в проволоке Pd- Cu одного газа N2 достаточно для предотвращения окисления [3]. Большую роль в формировании сферы играет присутствие H2 в формирующемся газе . Преимущества добавления этого газа включают дополнительную теплопроводность при формировании FAB, образование более крупных FAB, склонность к образованию сферических FAB и снижение окисления [13].

Согласно исследованию Т. Уно [13], влияние газа H2 обсуждается на основе двух свойств: мощности нагрева и сужения дуги. По сравнению с другими типами газа H2 имеет более высокое напряжение дуги из-за меньшего атомного веса . Чем выше напряжение дуги и плотность теплового потока, тем выше мощность нагрева дуги, защищенной H2. Наконец, ожидается , что H2 в формовочном газе обеспечит большую энергию нагрева медной проволоки , чем чистый N2, что приведет к большему размеру FAB для смеси N2+H2. С другой стороны, как уже упоминалось, H2 имеет меньший атомный вес и меньшую энергию связи HH. Поэтому он имеет тенденцию расширяться наружу по сравнению с газом N2 в дуговом разряде, что приводит к более сильному охлаждающему эффекту H2. Теплопередача приводит к падению температуры на краю дуги, и из нее исходит дуговая плазма. Конечным эффектом охлаждения H2 является сужение дуги. Этот эффект представляет собой «термический пинч- эффект» в технологии сварки, который важен при наличии H2 в формовочном газе . В таблице 4 [13] показаны размеры FAB медной проволоки с покрытием (EX1) и неизолированной проволоки в чистом N2 и N2+H2. Однако важной проблемой при впрыскивании формовочного газа в процесс FAB является увеличение содержания H2. Помимо преимуществ, которые H2 привносит в процесс FAB, он также может иметь такие недостатки, как более высокие затраты и проблемы с безопасностью, поскольку водород является легковоспламеняющимся газом [13]. H2 является легковоспламеняющимся газом и относится к группе газов класса ударопрочности (IIC) и температурного класса Т1, что делает его одним из самых горячих и опасных газов [14]. Диапазон воспламеняемости водорода (от 4% до 77%) в сочетании с воспламеняемостью и плавучестью, требующими технического контроля, обуславливает необходимость создания системы обеспечения его безопасного использования [15].

Таблица 4. Размер медной проволоки

| образующийся газ | EX1 | голая ку |

Н2 | 48,7 | 48,4 |

N2 + 5% H2 | 51,5 | 50,9 |

4.2. РАСХОД ФОРМИРОВОЧНОГО ГАЗА

Качество ФАБ можно контролировать расходами формирующего газа . По мнению Пекеньята , Майера, Персика и Чжоу [16], высокие скорости потока могут привести к ошибкам формы FAB из-за смены течения с ламинарного на турбулентное и изменения процесса EFO. На рисунке 6 [17] показано, что связи Галфа возникают из-за наклона FAB из-за избыточной подводимой энергии или слишком быстрого потока защитного газа.

Слишком высокая входная энергия или слишком быстрый поток инертного газа.

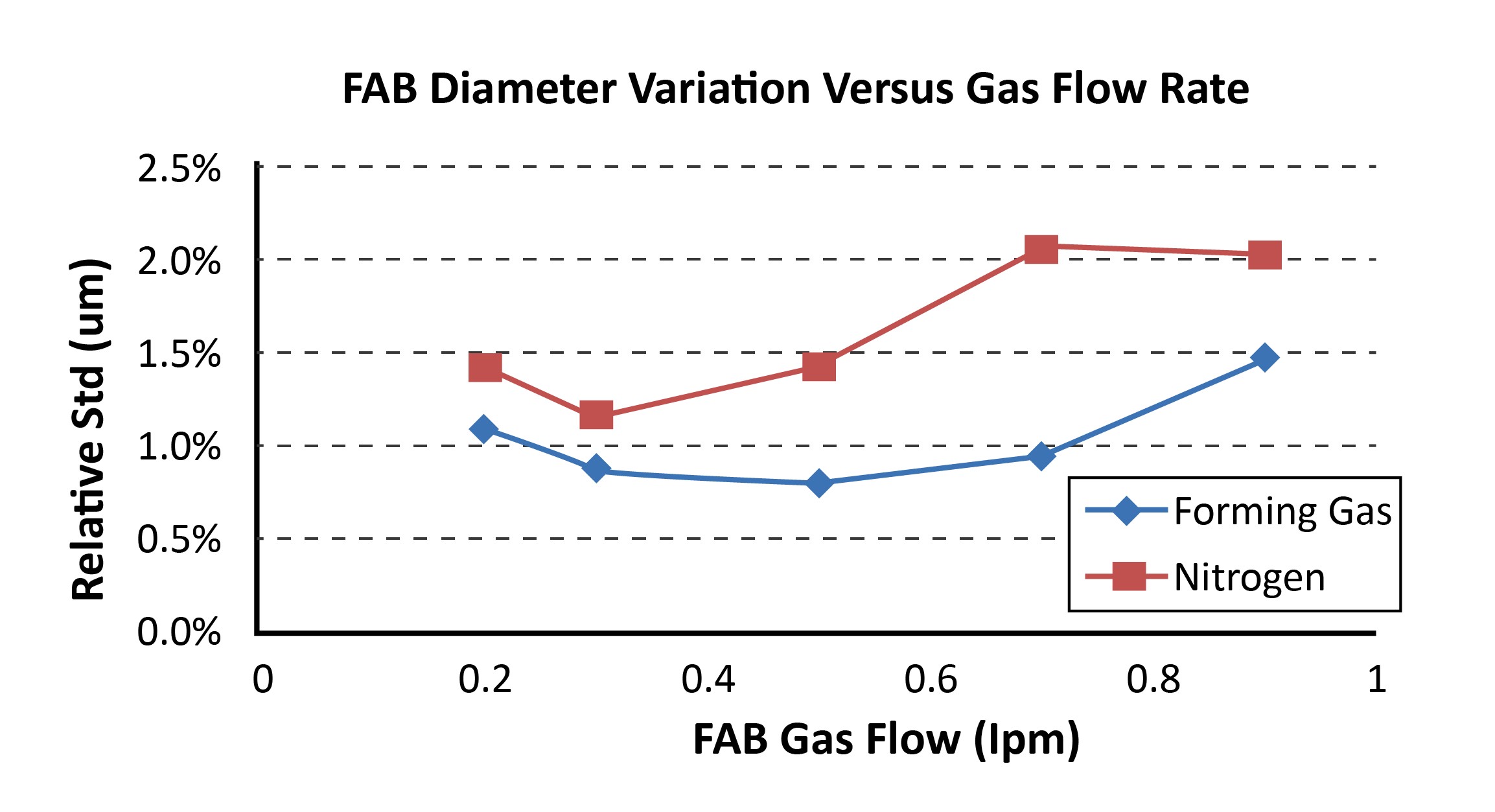

И наоборот, если подача форм-газа недостаточна, ФАБ будет окисляться, поскольку кислород поступает в стеклянную трубку через отверстие, через которое проходит капилляр [2]. Следовательно, для получения идеального FAB необходимо контролировать скорость потока газа при формировании FAB. Цзян и др. [7] провели эксперимент по оптимизации расхода формирующего газа и настроек ЭФО для медных ФАБ определенного диаметра. Они сообщили, что скорость потока ниже оптимального уровня приводит к частичному окислению и деформации FAB. Однако скорость потока выше оптимального уровня приводит к сильному эффекту конвекции и образованию заостренных сфер. Влияние скорости потока газа на образование FAB также сообщается Chylak et al. [6] продемонстрировали, что постоянство диаметра FAB ухудшается как на верхнем, так и на нижнем конце диапазона расходов газа. На рис. 7 [6] показано изменение диаметра ФАБ в зависимости от расхода защитного газа ФАБ для форм-газа и азота. Таким образом, скорость потока формовочного газа влияет на предотвращение окисления и форму FAB, поскольку низкая скорость потока формовочного газа не может предотвратить окисление FAB, а высокая скорость потока может привести к образованию заостренного шара.

Расход газа для формирования газа и азота для проволоки Pd -Cu диаметром 15 мкм

4.3. РАСХОД EFO

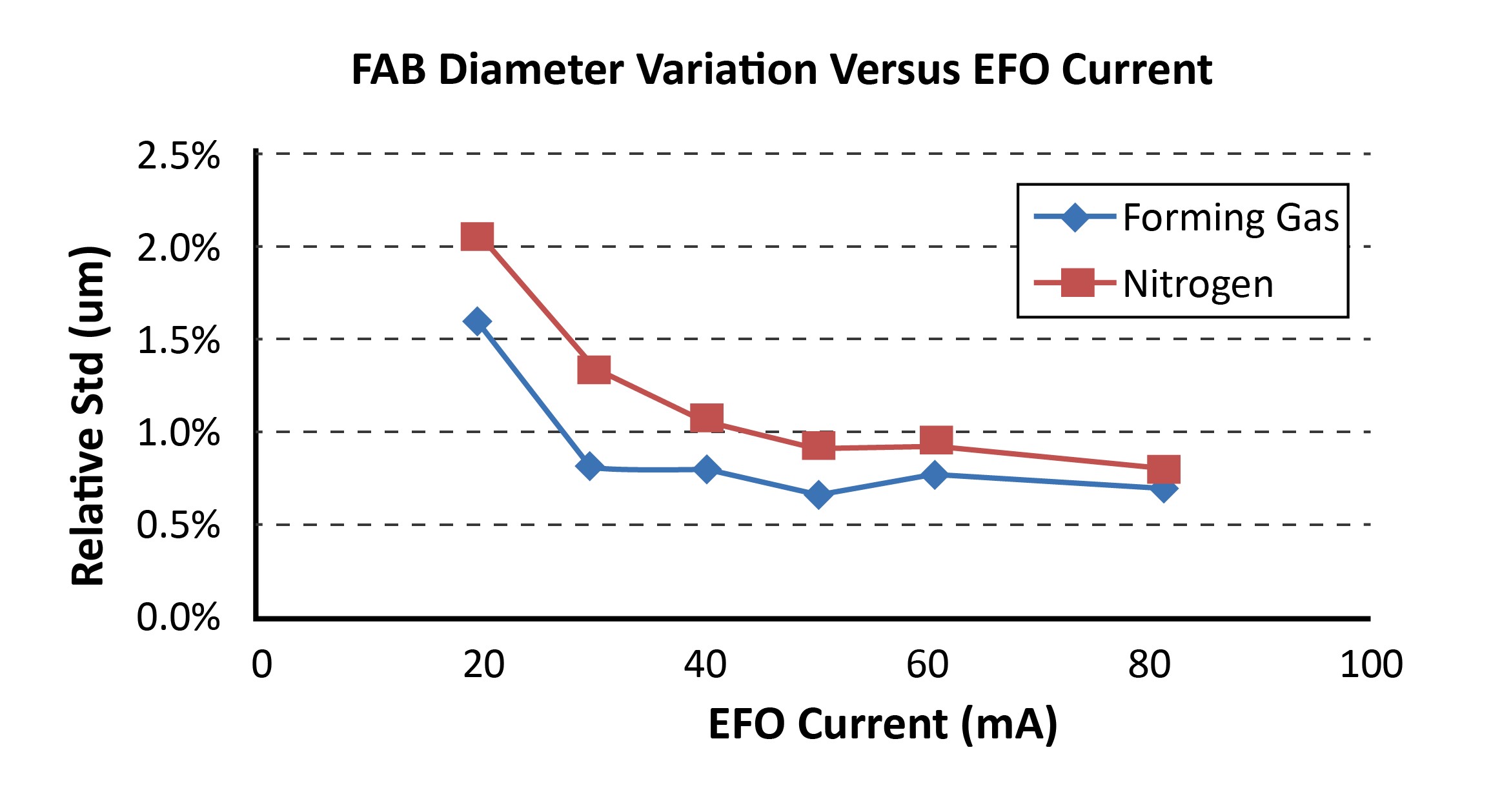

Существенное влияние на формирование БАБ оказывает ток ЭФО, который может меняться в зависимости от типа провода . Например, медный провод требует более высокого тока EFO, чем провод Au. Ток EFO и время горения EFO в конечном итоге связаны. Чем ниже ток EFO, тем дольше должно быть время горения EFO для получения того же диаметра FAB. При увеличении тока EFO усиливается тенденция к образованию булавовидных сфер [6]. На рис. 8 [6] показано изменение диаметра ФАБ при различных расходах ЭФО как для форминг-газа , так и для азота. Изменение диаметра проволоки влияет на диаметр FAB, но остается неконтролируемым при сварке медной проволокой . В зависимости от диаметра проволоки, тока ЭФО и времени горения отношение диаметра ФАБ к диаметру проволоки должно находиться в пределах от 1,6 до 3. Поэтому ток ЭФО и расход газа должны быть оптимизированы в зависимости от типа и диаметра проволоки [2].

для формирования газа и азота для медной проволоки с палладийным покрытием диаметром 15 мкм

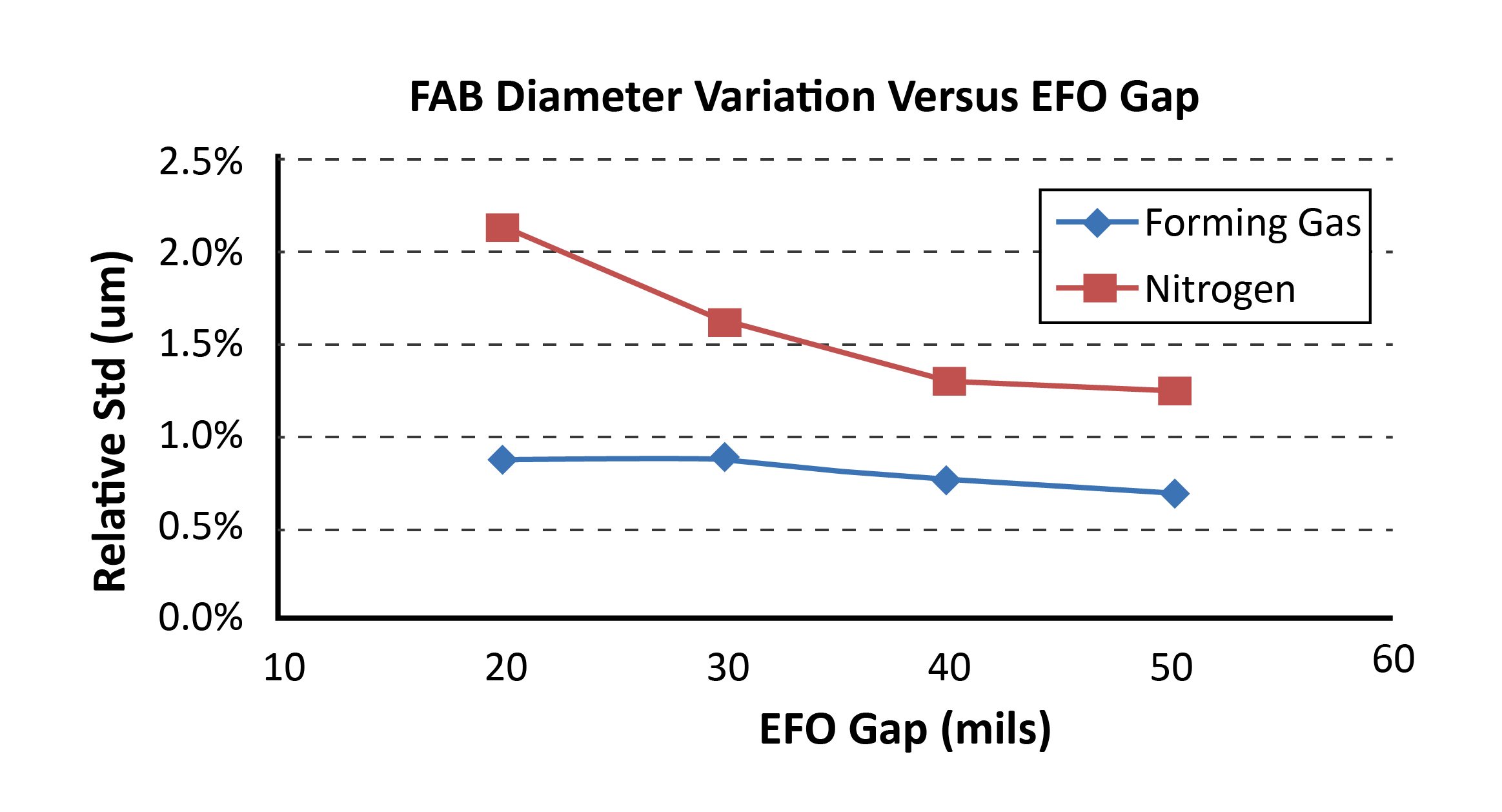

4.4. ДЛИНА ЗАЗОРА EFO

Кроме того, при соединении медных проводов важным фактором является расстояние по вертикали между кончиком стержня EFO и концом провода до образования FAB. На рис. 9 [6] показано изменение диаметра ФАБ при различных настройках зазора ЭФО как для формовочного газа , так и для N2. По данным Чилака и др. [6], чем короче зазор ЭФО, тем выше постоянство диаметра ФАБ.

Таким образом, существует два варианта типов газов на выбор в качестве защитного газа: чистый газ N2 и смесь 95% газа N2 и 5% газа H2 ( форминг-газ ). Для проволоки Pd- Cu можно использовать чистый газ N2 , а для медной проволоки без покрытия рекомендуется использовать смесь формовочного газа N2+H2 . Помимо защитного газа, в процессе формирования FAB следует учитывать несколько других параметров, включая скорость потока газа , температуру, расстояние по вертикали между кончиком стержня EFO и концом проволоки перед формированием FAB, а также амплитуду тока ЭФО.

5. СМЕСИТЕЛИ ГАЗОВ И ИХ ПОЛЕЗНОЕ ПРИМЕНЕНИЕ В ПРОЦЕССЕ СОЕДИНЕНИЯ МЕДНЫХ ПРОВОДОВ.

Как уже говорилось, в процессе формирования ФАБ необходимо избегать окисления для получения симметричного ФАБ без отклонений размеров и надежного соединения. Окисление меди можно предотвратить, используя формовочный газ во время склеивания. Следует учитывать, что окисление может произойти и в том случае, если расход формирующего газа не контролируется должным образом. Формирующий газ представляет собой смесь водорода и азота; Азот — инертный газ, защищающий кислород от окружающей среды, а водород способствует процессу пайки [2]. Хотя стандартные газовые комбинации заводского изготовления обычно доступны, смешивание газов на месте обеспечивает заметное преимущество, особенно в сценариях с высоким потреблением, необходимостью использования определенных газовых составов или частой корректировкой газовых смесей [18]. Лучший способ создать качественную и однородную смесь двух и более технических газов – использовать газосмесители. Они предлагают настраиваемую комбинацию с регулируемой производительностью для удовлетворения конкретных требований проекта с переменным расходом до 2180 Нм3/ч. Для еще более высокого расхода можно одновременно использовать несколько смесителей за счет интеграции переключающих устройств. Эти устройства не только повышают эксплуатационную гибкость в периоды пиковой производительности, но также обеспечивают плавный переход между миксерами в случае неисправностей или в целях калибровки.

5.1. ГАЗОВЫЙ СМЕСИТЕЛЬ ТИП EN

Газосмесители доступны в различных типах, включая механические смесительные клапаны, электронные смесительные клапаны и регуляторы расхода, такие как регуляторы массового расхода (MFC) [19]..

5.1.1. Газосмеситель с механическим смесительным клапаном

Этот тип доступен в двух версиях: дозирующий клапан и пропорциональный клапан. Пропорциональные клапаны, имеющие два входа газа и один выход газа, идеально подходят для двух газовых смесей. Для трех и более газов можно использовать более простые механические дозирующие клапаны, по одному клапану на каждый газ [19].

5.1.2. Газосмеситель с регуляторами расхода ( контроллер массового расхода или MFC)

Газосмесители с технологией MFC обладают высочайшей точностью при смешивании газов. Эти системы регулируют производство газовых смесей, контролируя массовый расход отдельных газов. Объемный расход газов регистрируется соответствующим регулятором массового расхода , который использует для регулирования теплопроводность. Затем объемные потоки отдельных газов объединяются для получения желаемой смеси [19].

5.2. АКСЕССУАРЫ ГАЗОСМЕСИТЕЛЯ ДЛЯ ПОВЫШЕНИЯ КАЧЕСТВА

5.2.1 Анализатор

Газоанализаторы чрезвычайно универсальны и быстро и точно определяют концентрацию газов в газовых смесях. Контролируя смесь, они могут отправлять миксеру обратную связь, чтобы поддерживать концентрацию в заданном диапазоне. Эти устройства оснащены различными высокоточными датчиками, которые упрощают работу анализаторов и делают весь процесс более надежным. Обеспечивая высокое качество и безопасность процесса, анализаторы можно интегрировать в газовый смеситель, где требуется непрерывный (поточный) анализ концентрации газа. Эти устройства могут анализировать содержание H2 в газовой смеси, что может повлиять на качество процесса FAB. Опции анализатора включают интерфейс Ethernet, интерфейс USB, дистанционные настройки, программное обеспечение для мониторинга, полностью автоматическую калибровку, регистрацию данных, цифровой принтер и службу электронной почты [19].

5.2.2. Мониторинг входного давления

Контроль давления на входе — еще один аксессуар, помогающий улучшить качество газосмесителей. Контролируя одновременно давление до пяти газов, эти устройства обеспечивают качество и производительность производственного процесса. Мониторы давления имеют визуальную и звуковую сигнализацию, которая активируется в случае сбоя подачи газа. Они также имеют взрывозащищенную систему для использования в потенциально взрывоопасных зонах [19].

5.2.3. Автоматическое переключение

Непрерывная подача газа является одним из важнейших требований многих отраслей промышленности, особенно полупроводниковой. Параллельная установка двух источников газа с автоматическим переключением обеспечивает бесперебойную подачу газа. Это устройство является подходящим решением в периоды пиковой нагрузки и облегчает обслуживание газовых смесителей. Коммутационная станция контролирует показатели газоснабжения, получая данные от встроенных анализаторов и датчиков давления. При падении давления переключающее устройство перекрывает поток первой системы и активирует вторую систему. Этот процесс обеспечивает бесперебойную подачу газа и непрерывное производство за счет перехода между системами. Кроме того, во время обслуживания или ремонта один из смесителей можно переключить на другую систему, не прерывая производственный процесс. Эти операции удобно выполнять через сенсорный экран [19].

6. ПОТЕНЦИАЛЬНЫЕ ОБЛАСТИ ИННОВАЦИЙ, КОТОРЫЕ МОГУТ СТИМУЛИРОВАТЬ РАЗВИТИЕ В СМЕШИВАНИИ ГАЗОВ И ГАЗОАНАЛИЗАТОРАХ .

Как упоминалось ранее, газовые смесители играют решающую роль в полупроводниковой промышленности, поскольку они служат основой для технологии соединения медных проводов. Однако для улучшения процесса склеивания необходимо оснастить газосмесители новейшими технологиями. Как уже упоминалось выше, содержание кислорода вокруг FAB оказывает существенное влияние на качество FAB и, следовательно, на связывание. Газосмесители, оснащенные системой контроля потока и анализатором O2, могут непрерывно измерять содержание кислорода и соответствующим образом контролировать скорость потока формирующего газа . Этот метод может существенно способствовать повышению качества процесса склеивания и оптимизации расхода формовочных газов . Другой вопрос – чистота газов, которая влияет на надежность соединения . В дальнейшем будет изучен один из элементов – влияние чистоты газов на качество формирования ФАБ. Одной из областей дальнейшего улучшения в этом отношении является улучшение возможностей связи и мониторинга устройств. В сфере Интернета вещей (IoT) реальные события распознаются и обрабатываются для генерации соответствующих реакций. Стоит отметить, что любое приложение Интернета вещей, использующее программное обеспечение для генерации ответа на запускающее событие, можно считать первой формой искусственного интеллекта (ИИ). Таким образом, ИИ играет решающую роль в оптимальном функционировании Интернета вещей. С развитием Интернета вещей и связанным с этим увеличением использования искусственного интеллекта связь и управление газовыми смесителями, скорее всего, будут происходить без вмешательства человека и приведут к повышению эффективности.

7. ЗАКЛЮЧЕНИЕ

Учитывая быстрое технологическое развитие и решающую роль достижений в полупроводниковой промышленности, в этой статье представлен обзор исторического развития процесса соединения проводов и его последующих усовершенствований. Выяснилось, что рост стоимости золота привел к замене медной проволоки в этой отрасли. В статье обсуждались проблемы использования медных проводов и технологии, реализованные для улучшения процесса соединения в полупроводниковой промышленности. При исследовании методов соединения медной проволоки предпочтительным методом оказалось соединение шариковым клином. Однако при использовании этого метода окисление представляло собой серьезную проблему, приводящую к повреждению колодок и ослаблению соединений деталей после процесса формования. Формирующий газ , смесь азота и водорода, был изучен как эффективное решение для предотвращения окисления во время процесса FAB. Этот защитный газ можно генерировать с помощью современных газовых смесителей, а затем непрерывно анализировать и контролировать с помощью высокотехнологичных газоанализаторов. Газосмесители могут быть дополнены системами контроля потока и непрерывными анализаторами O2 для улучшения качества процесса связывания и оптимизации скорости потока. Кроме того, эти устройства, вероятно, будут оснащены возможностями искусственного интеллекта, которые обеспечивают встроенные возможности связи и мониторинга.

Особую благодарность за профессиональную поддержку мы выражаем: Dr Sepideh Yazdani, Mina Koochaki and Setayesh Salarpour

Скачать Белую книгу Полупроводники

-

ССЫЛКИ

ССЫЛКИ

1. C. Marvin Jiawei, “Reliability study of copper wire bonding and through silicon via. Doctoral thesis,” Nanyang Technological University Singapore, 2020, doi: 10.32657/10356/142271.IEEE Std 1234™-2020,

2. P. S. Chauhan, A. Choubey, Z. Zhong, and M. G. Pecht, Copper Wire Bonding. Springer, 2014. doi: 10.1007/978-1-4614-5761-9.

3. P. Chauhan, Z. Zhong, and M. Pecht, “Copper Wire bonding concerns and best practices,” Journal of Electronic Materials, vol. 42, no. 8, pp. 2415–2434, May 2013, doi: 10.1007/s11664-013-2576-1.

4. G. Hu, “Comparison of copper, silver and gold wire bonding on interconnect metallization,” In Electronic Packaging Technology and High-Density Packaging (ICEPT-HDP), Aug. 2012, doi: 10.1109/icept-hdp.2012.6474674.

5. J. Foley, H. Clauberg, and B. Chylak, “Enabling high volume fine pitch copper wire bonding: Enhancements to process and equipment capability,” 3rd Electronics System Integration Technology Conference ESTC, Sep. 2010, doi: 10.1109/estc.2010.5643003.

6. B. Chylak, H. Clauberg, J. Foley, and I. Qin, “Copper Wire Bonding: R&D to High Volume Manufacturing,” IMAPS Symposia and Conferences, vol. 2012, no. 1, pp. 000638–000649, Jan. 2012, doi: 10.4071/isom-2012-wa41.

7. Y. Jiang, R. Sun, S. Wang, D. Min, and W. Chen, “Study of a practicable wire bonding method for applying copper wire bond to large-scale integrated circuits,” in Electronic Components and Technology Conference (ECTC), 2010 Proceedings 60th, 2010.

8. I. Qin, A. Shah, H. Xu, B. Chylak, and N. Wong, “Advances in wire bonding technology for different bonding wire material,” IMAPS Symposia and Conferences, vol. 2015, no. 1, pp. 000406–000412, Oct. 2015, doi: 10.4071/isom-2015-wp33.

9. S. H. Kim, J. W. Park, S. J. Hong, and J. T. Moon, “The interface behavior of the Cu-Al bond system in high humidity conditions,” 12th Electronics Packaging Technology Conference, Singapore, Dec. 2010, doi: 10.1109/eptc.2010.5702699.

10. Liu, H., Zhao, Z., Chen, Q., Zhou, J., Du, M., Kim, S., Chae, J., & Chung, M. (2011). Reliability of copper wire bonding in humidity environment. 2011 13th Electronics Packaging Technology Conference. doi.org/10.1109/eptc.2011.6184385

11. Z. Zhong, “Overview of wire bonding using copper wire or insulated wire,” Microelectronics Reliability, vol. 51, no. 1, pp. 4–12, Jan. 2011, doi: 10.1016/j.microrel.2010.06.003.

12. T. Uno, T. Yamada, T. Oyamada, and T. Oda, “High-performance bonding wires for semiconductor packaging,” UDC 621 . 3 . 049 . 77 : 621 . 792 . 042, 2017.

13. T. Uno, “Enhancing bondability with coated copper bonding wire” Microelectronics Reliability, 2011, 51(1), 88–96.

14. “ATEX Certified Fans - for Gas Group IIC: Hydrogen,” Axair Fans. www.axair-fans.co.uk/wp-content/uploads/2022/10/ATEX-Certified-Fans-Hydrogen-IIC.pdf

15. “Hydrogen seen in the light of the ATEX Directives,” Gexcon certification, Dec. 15, 2015. www.gexconcertification.com/2022/12/15/hydrogen/

16. A. Pequegnat, M. Mayer, J. Persic, Zhou, “Accelerated characterization of bonding wire materials”, in Proceedings International Symposium on Microelectronics, IMAPS, pp. 367-373, 2009.

17. H. Xu, C. Liu, V. Silber Schmidt, H. Wang, “Effects of Process Parameters on Bond ability in Thermosonic Copper Ball Bonding”, in proceedings of Electronic Components and Technology Conference (2008), pp. 1424-1430.

18. Witt, “Gas mixers – benefits, technologies, applications,” www.wittgas.com/downloads/white-papers/

19. Witt, “Gas mixers,” www.wittgas.com

-

СОКРАЩЕНИЯ

СОКРАЩЕНИЯ

- ИС интегральная схема

- O2 кислород

- Cu Медь

- Au золото

- IMC Интерметаллическое соединение

- FAB Свободный воздушный шар

- ЗТВ Зона термического влияния зона

- EFO Электрическая пламенная горелка

- Al Аль алюминий

- Ag серебро

- Pd палладий палладий

- Pd-Cu палладий-медь

- EX1 Медный провод с покрытием

- Ni Никель Никель

- TI Техас Инструментс

- N2 азот

- H2 водород

- FG Формирующий газ ФГ

- IIC класс удароизоляции

- CFD Гидродинамика расчета

- MFC Регулятор массового расхода

- IoT-интеграция вещей

- AI Искусственный интеллект