Semiconductores

MEJORAS EN LA TECNOLOGÍA DE UNIÓN DE ALAMBRE DE COBRE

Sumario

Con cada nueva generación, se espera que los dispositivos electrónicos ofrezcan un mayor rendimiento en espacios cada vez más reducidos. Esta tendencia actual requiere la miniaturización continua de los componentes y el refinamiento de las estructuras. La llegada de la unión de alambres ha revolucionado el ensamblaje y empaquetado de circuitos integrados y otros dispositivos en la industria de los semiconductores. Este artículo ofrece una exploración exhaustiva del trasfondo histórico de la unión por alambres, incluida su evolución, avances y las ventajas económicas y consideraciones asociadas con su implementación. Además, se expondrá la importancia del forminggas respecto a la calidad del alambre de cobre y el impacto del nivel de oxígeno durante el proceso. También se explicará el papel fundamental de los mezcladores de gas y los analizadores de gas. Finalmente, el documento propondrá posibles medidas para mejorar todo el proceso de unión de alambres.

1. INTRODUCCIÓN

La unión de alambres (wire-bonding), es una tecnología crucial en la industria de la microelectrónica, que facilita la interconexión de dispositivos de circuitos integrados (CI). Después de décadas utilizando alambres de oro (Au), los avances en la unión de alambres han facilitado el reemplazo de alambres de oro por alambres de cobre (Cu). Sin embargo, este cambio ha conlleva algunos desafíos en cuanto a la calidad del proceso de interconexión. Para superar este desafío se introdujeron modificaciones en las conexiones y el uso de los gases formación. El papel crucial que desempeñan los mezcladores y analizadores de gas en la consecución de la alta calidad de este gas protector es innegable. En las partes 2 hasta 6 se abordan varios aspectos de la unión de alambres de cobre.

La parte 2 proporciona una descripción general completa de la tecnología de unión de alambres de Cu. Profundiza en su progresión histórica, rastreando sus orígenes desde los primeros días de la unión de uniones hasta el presente, donde el Cu ha surgido como una alternativa popular al tradicional alambre de Au. Se explican diferentes métodos de unión, mostrando la evolución del proceso y las innovaciones técnicas que han dado forma a la unión moderna de alambres de Cu. Además, este párrafo examina nuevos métodos desarrollados recientemente, destacando sus ventajas potenciales y sus implicaciones para el futuro del empaquetado de microelectrónica.

La parte 3 se centra en la eficacia de los niveles de oxígeno (O2) durante el proceso de unión del alambre de Cu. Los niveles de O2 pueden influir significativamente en los resultados del proceso de unión y afectar las propiedades de las uniones de alambres de Cu. Esta parte de la investigación arroja luz sobre el efecto del nivel de O2 en la calidad de la unión.

La Parte 4 explora los factores que afectan el logro de un FAB sólido y completo para crear una unión fiable. El uso de gas de protección (formingas o gas de formación), el control del caudal del gas de formación, el control del caudal de EFO y la longitud del espacio de EFO se consideran como los factores de influencia.

La parte 5 explora la aplicación práctica y la utilidad de un mezclador de gas, un analizador de gas y algunos equipos relacionados en el proceso de unión de alambres de Cu. Estos dispositivos son esenciales para controlar la composición y pureza de los gases de formación utilizados. Comprender su uso y sus beneficios puede conducir a procesos de unión más eficientes y precisos, lo que contribuye a mayores rendimientos y una mejor fiabilidad de fabricación.

Finalmente, en la parte 6, la investigación culmina con un vistazo a los desarrollos futuros en la tecnología de unión de alambres de Cu mediante la introducción de áreas potenciales de innovación e investigación en la mejora de los mezcladores de gas y accesorios relacionados. Estas nuevas tecnologías allanan el camino para un empaquetado de microelectrónica más fiable y eficiente en el futuro.

2. HISTORIA, TECNOLOGÍA Y MÉTODOS, VENTAJAS Y DESVENTAJAS

2.1. HISTORIA DE LA UNIÓN DE ALAMBRE

Primeros días:

Principios de la década de 1950: introducción de la unión de alambres para la interconexión de chips IC.

Uso de técnicas manuales de unión de alambres con alambre de Au.

Avances:

Décadas de 1960 y 1970: Desarrollo de máquinas automáticas para unir alambres para la producción en masa.

Uso generalizado del alambre de oro como material de unión preferido.

La aparición de la unión de alambres de Cu:

Finales de los años 1990 y 2000: exploración de materiales alternativos debido al aumento de los precios del Au.

Introducción del alambre de Cu como una posible alternativa al alambre de Au.

Aceptación y aprobación:

Principios de la década de 2000: uso inicial de la unión de alambres de Cu en aplicaciones específicas.

Las ventajas del alambre de Cu, como la rentabilidad y las propiedades superiores, ganan reconocimiento.

Uso generalizado:

Década de 2010: Creciente aceptación e implementación de la unión por alambre de Cu.

Aprobación generalizada en la industria de semiconductores.

Investigación en curso:

Actual: Investigación y desarrollo continuo para mejorar la tecnología de unión de alambres de Cu.

Exploración de nuevos materiales y técnicas avanzadas de unión.

2.2. TECNOLOGÍA DE UNIÓN DE ALAMBRE

La unión de alambres es un método para crear una conexión eléctrica entre dos materiales metálicos, que incluyen el alambre y la superficie de unión. La unión de alambres utiliza alambre delgado y una combinación de calor, presión y/o energía ultrasónica y, dependiendo del material del alambre y la almohadilla, se pueden formar aleaciones como una solución sólida o un compuesto intermetálico (IMC) en la interfaz de unión [1]. Existen tres tecnologías para el proceso de unión de alambres: unión por termocompresión, unión ultrasónica y unión termosónica. En la tabla I [2] se muestra una comparación de estas tres tecnologías de unión de alambres.

2.2.1. Soldadura por termocompresión

La soldadura por termocompresión es un proceso que utiliza temperatura y presión. Este proceso requiere una temperatura superior a 300 °C y una fuerza de unión de aproximadamente 0,147 a 0,245 N. Estás son demasiado altas y pueden dañar la estructura inferior de la almohadilla [2].

2.2.2. Soldadura ultrasónica

La soldadura ultrasónica utiliza fuerza y potencia ultrasónica y, a diferencia de la soldadura por termocompresión, no requiere de altas temperaturas. Esta tecnología se realiza a temperatura ambiente, debido a que la energía ultrasónica provoca cambios morfológicos equivalentes a los provocados por el calor, provocando así menores daños [2].

2.2.3. Unión termosónica

La unión termosónica consiste en energía ultrasónica, presión y calor para formar una unión metalúrgica. La fuerza y el tiempo de unión en la unión ultrasónica y termosónica son menores que en la unión por termocompresión. En el proceso de unión termosónica, el calor se proporciona colocando el paquete en un sujetador caliente o con una herramienta de unión térmica. La fuerza de unión se aplica al contacto con la superficie de unión presionando la herramienta de unión en el alambre. La fuerza de la herramienta controla la cantidad de peso requerido para conectar el alambre a la superficie de unión. La metalización del alambre y la superficie de unión se ablanda con el calor y la energía ultrasónica, y se deforma contra la metalización de la superficie, formando así una unión metalúrgica [2].

TABLA 1. Tecnología de unión de alambres

| Termocompresión | Termosónico | Ultrasónico |

Potencia ultrasónica | No | Sí | Sí |

Fuerza de unión | Alto | Bajo | Bajo |

Temperatura | Alto (> 300 ℃ ) | Medio (120-220 ℃ ) | Baja (temperatura ambiente) |

Tiempo de unión | Largo | Corto | Corto |

Material de alambre | Au | Au | Au, Al |

Material de la superficie | Au, Al | Au, Al | Au, Al |

Contaminación | Fuertemente afectado | Medio | Medio |

2.3. CLASIFICACIÓN DE LA UNIÓN DE ALAMBRE

Las uniones de alambres se pueden clasificar en dos tipos: unión de cuña-bola y unión de cuña-cuña.

2.3.1. Unión bola-cuña

En el proceso de unión bola-cuña se necesitan tres ejes de movimiento (dirección X, Y y Z). Este método se utiliza para formar la mayoría de los alambres en embalajes eléctricos y comúnmente para alambres de Au y Cu [2].

2.3.2. Unión cuña-cuña

La unión en cuña se prefiere en aplicaciones de acceso profundo, paso fino y bucle bajo y corto, incluidas microondas y optoelectrónica. Requiere cuatro ejes de movimiento (direcciones X, Y y Z, así como θ). Llama la atención que en este tipo de unión se utilizan alambres de aluminio (Al) [2].

Entre las tecnologías de unión de alambres, la unión termosónica es la técnica de unión de alambres más común utilizada en paquetes de semiconductores. Además, la unión de bola y cuña es más común que la unión de cuña y cuña, debido a que es mucho más rápida [2]. En la Tabla II [2] se muestra una comparación entre la unión de bolas y la unión de cuñas.

TABLA 2. Comparación de diferentes aplicaciones de unión

| Unión de bolas | Unión en cuña |

Técnicas de unión | Termocompresión (T/C) | Termosónico (T/S) |

Termosónico (T/S) | Ultrasónico (U/S) | |

Temperatura | T/C––> 300 °C | Alambre de aluminio: U/S a temperatura ambiente |

T/S––120–220 °C | Alambre de oro—T/S 120–220 °C | |

Tamaño del alambre | Pequeño (<75 μm ) | Alambre o cinta de cualquier tamaño |

Tamaño de la superficie | Grande (3 a 5 veces el diámetro del alambre) | Tamaño de superficie más pequeño que una unión enlace de bola. Indicado para aplicaciones de microondas. El tamaño de la superficie = 2 a 3 veces el diámetro del alambre (podría ser = 1,2 veces el ancho de la cinta) |

Material de la superficie | Au, Al | Au, Al |

Material de alambre | au | Au, Al |

Velocidad | Rápido (10 alambres/s) | Relativamente lento (4 alambres/s) |

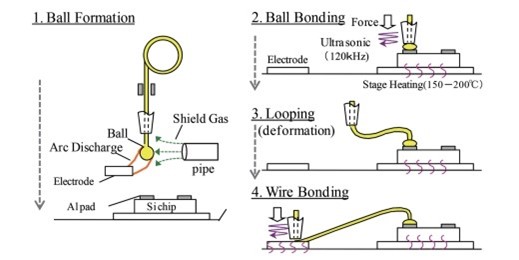

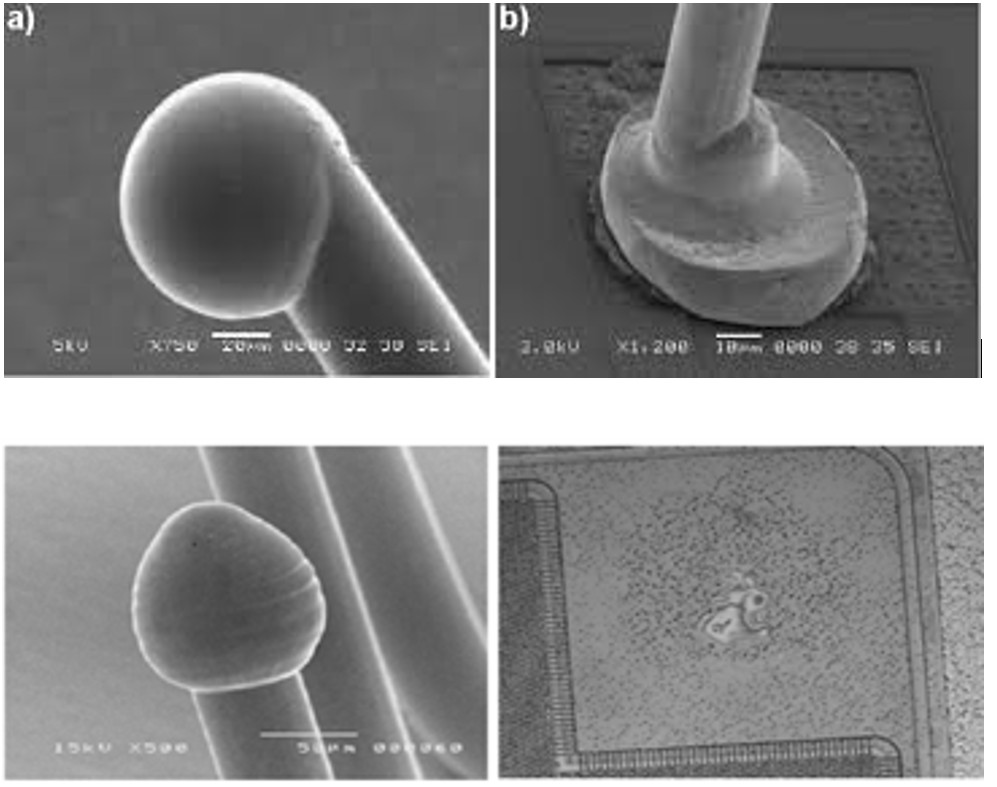

Durante el proceso de unión de bola-cuña, la unión termosónica crea la primera conexión, llamada unión de bola, generalmente en la almohadilla de chip, y luego la segunda conexión, llamada enlace de cuña, con otro metal. Primero, el extremo libre del alambre se divide en tres partes: la formación de bola en base (FAB), la zona afectada por el calor (HAZ) y un alambre trefilado debido a una llama eléctrica (EFO). El proceso EFO forma el FAB mediante la ionización del espacio de aire. La Figura 1 [2] muestra un esquema del proceso de unión bola-cuña. Según la Figura 1, la herramienta de unión llamada capilar desciende hasta la ubicación del primer enlace. En el paso 3, la energía térmica y ultrasónica forman la primera conexión uniendo una bola esférica a la superficie. Durante los pasos 4, 5 y 6, el bucle se mueve hacia el otro metal para formar la segunda unión. El movimiento del bucle está programado para lograr la altura y forma deseada. El paso 7 es el nivel en el que se crea la segunda unión para unir el extremo opuesto del bucle de alambre al metal del sustrato. Durante los pasos 8, 9 y 10, la herramienta de unión se eleva para romper la cola del alambre, y luego la altura de la herramienta de unión aumenta aún más hasta la formación de la bola para crear la primera unión nuevamente [2].

2.4. VENTAJAS Y DESVENTAJAS DEL ALAMBRE DE ORO Y COBRE

El alambre Au ha sido el alambre más común utilizado para conectar las almohadillas Al en chips IC a marcos de conductores. El alambre de oro se ha utilizado durante más de 55 años debido a algunas ventajas, incluidas las propiedades mecánicas y eléctricas, la alta fiabilidad y la facilidad de ensamblaje [3]. Sin embargo, los elevados costes de este alambre y el continuo aumento de los precios de mercado provocan la exploración de materiales alternativos [2]. Estas razones llevaron a la exploración de alambres alternativos a los de Au. Menor costo, mayor resistencia mecánica, menor resistencia eléctrica, crecimiento intermetálico más lento en las almohadillas de Al y mayor conductividad térmica son las razones principales que hacen del Cu una alternativa considerable. Sin embargo, reemplazar el alambre de Cu por alambre de Au presenta muchos desafíos, entre ellos una alta tasa de oxidación, corrosión y alta dureza [3]. La Tabla 2 [4] muestra una comparación de las propiedades de los alambres de Au y Cu. Debido a la alta dureza del alambre de Cu en comparación con el Au y la baja resistencia a la oxidación, se deben controlar una serie de factores y parámetros en el proceso de unión, incluida la fuerza de unión. La alta dureza del Cu y la alta fuerza de unión provocan daños en las almohadillas de Al durante el proceso. Para reducir el riesgo de que los alambres de Cu dañen las almohadillas de Al, la industria utiliza almohadillas de Al de mayor grosor que las utilizadas en la unión de alambres de Au, así como acabados a base de níquel (Ni). Además, para evitar la oxidación, se debe utilizar un gas inerte durante el proceso de unión. Para aumentar la resistencia a la oxidación algunos fabricantes de alambre utilizan alambre de Cu con recubrimiento de paladio (PdCu). El bajo coste del Cu ha impulsado la transición del alambre de Au al alambre de Cu [2].

TABLA 3. Propiedades materiales de los alambres de Au y Cu

| Propiedad | AU | Cu |

| Conductividad térmica (W/ mK ) | 320 | 400 |

| Resistividad eléctrica (Ωm) | 2.20 | 1,72 |

| Módulo de Young ( GPa ) | 60 | 130 |

| Relación de Poisson | 0,44 | 0,34 |

| Estrés de cedencia (MPa) | 32,70 | 200 |

| Coeficiente de expansión térmica (ppm/ ℃ ) | 14.40 | 16.50 |

| Dureza de Vicker (MPa) | 216 | 369 |

Hoy en día, existe un enfoque global hacia el empleo de circuitos integrados (CI) con unión de alambres de Cu. La evolución del precio del Au y la creciente demanda mundial de dispositivos electrónicos son los principales factores que impulsan esta tendencia actual. Las empresas Amkor, Texas Instruments (TI), Heraeus, Altera, Carsem, Freescale, Infineon y varias empresas japonesas han adoptado este enfoque en sus respectivas plantas. Sin embargo, muchas empresas aún no están preparadas para utilizar alambre de Cu, debido al elevado costo de los equipos y la falta de experiencia para desarrollar el proceso de unión de alambre de Cu [3].

3. LA INFLUENCIA DEL NIVEL DE O2

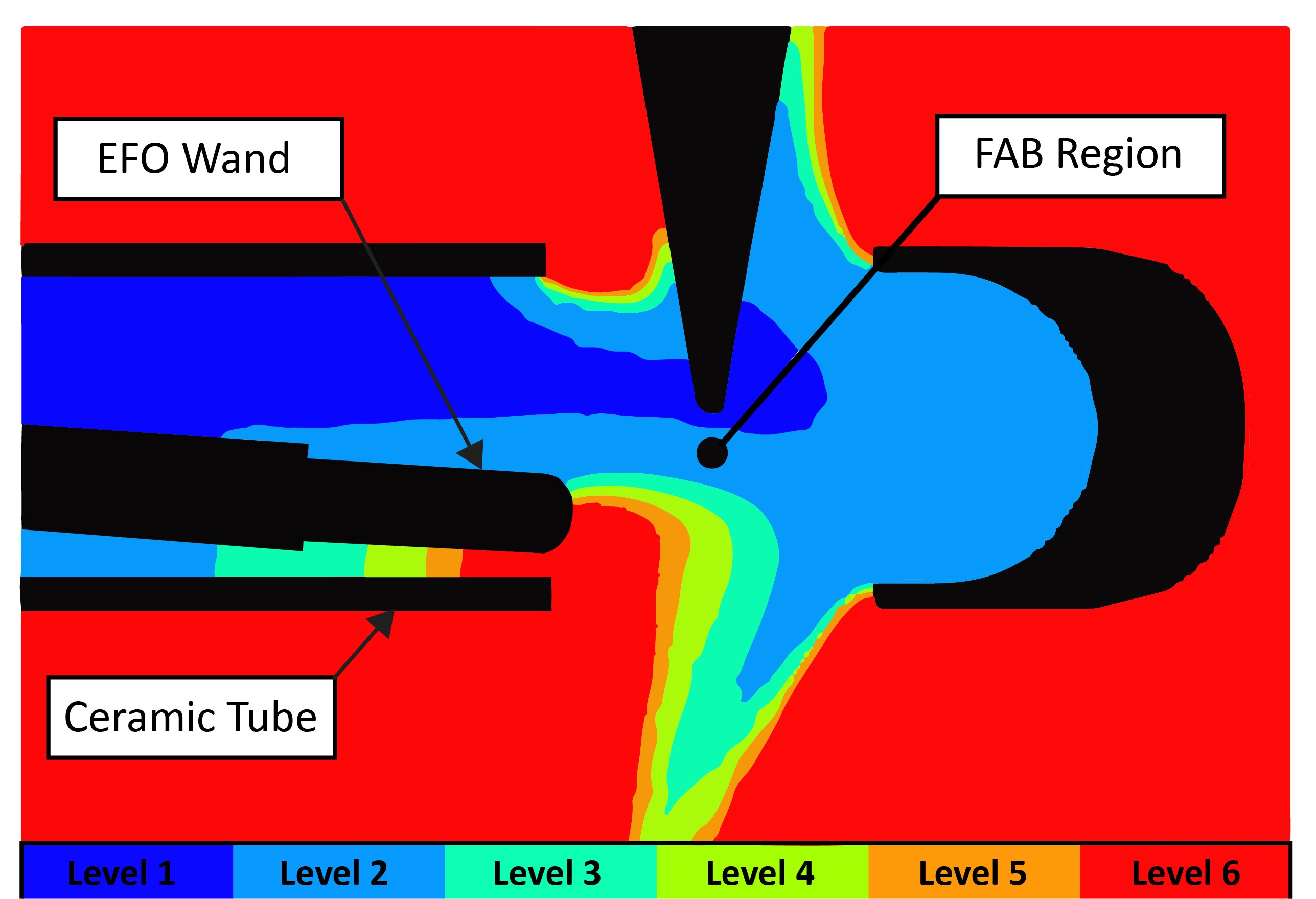

En el estudio de John Foley y otros [5] se investiga la geometría interna y el comportamiento del flujo de gas mediante la dinámica de fluidos computacional (CFD). Uno de los parámetros pronosticados por CFD es el nivel de oxígeno en el entorno de formación de FAB. El entorno controlado se estudia de cerca mientras se monitorea el nivel de oxígeno con un sensor de oxígeno. Es importante controlar el nivel de O2 en la unión de alambres de cobre para garantizar de este modo que se produzca una oxidación mínima durante el proceso, ya que la oxidación afectará la capacidad de unión, la fuerza de la unión y la calidad de la unión. La Fig. 7 [5] muestra el modelo CFD caracterizado de la geometría interna y el comportamiento del flujo de gas.

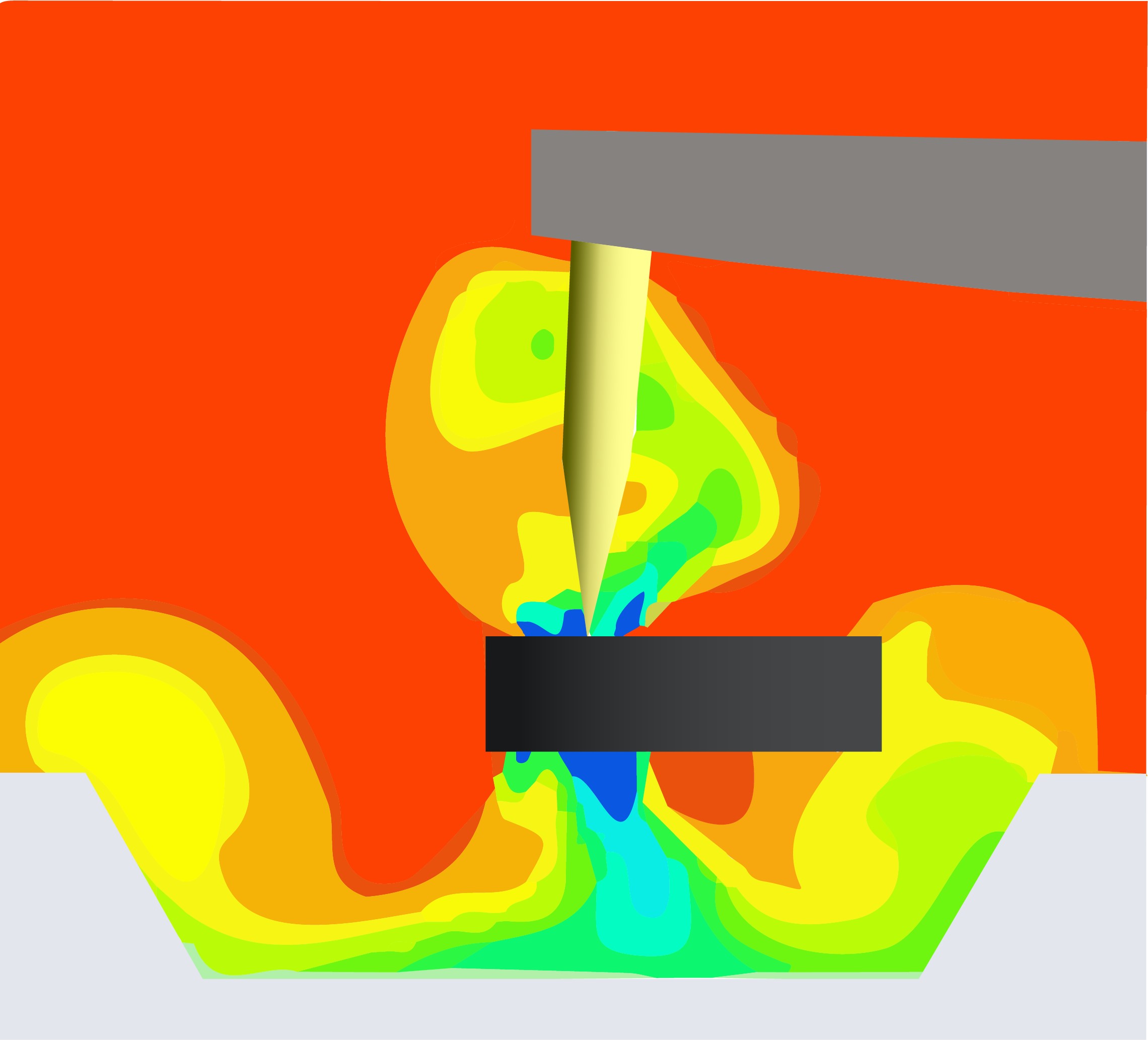

Si el nivel de oxígeno sobrepasa un cierto nivel, el FAB se deforma y se oxida. El nivel de oxígeno en el proceso de unión de alambres se ha convertido en un requisito cuantificable para el diseño del sistema de suministro de gas. La Fig. 8 [6] muestra el modelo CFD de la concentración de oxígeno. A medida que aumenta la corriente de EFO, aumenta la temperatura causada por la fusión del alambre de cobre. Esto puede provocar una rápida expansión del volumen de gas que se forma alrededor del FAB. Si durante la fusión del FAB de cobre el caudal de gas no es suficientemente alto para proporcionar una protección de gas inerte idónea, se puede generar oxidación en la capa superficial del FAB de cobre fundido debido a la presencia de oxígeno en el aire del ambiente y, finalmente, provocar la formación de un FAB puntiagudo [7].

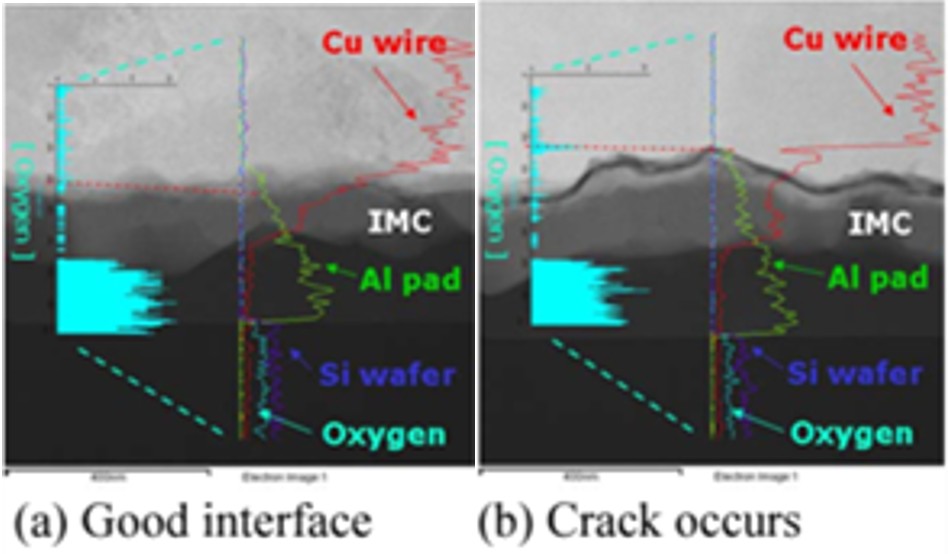

Según Ivy et al. [8], se puede lograr un nivel de oxígeno más bajo en un área expandida desarrollando un sistema de suministro de gas de formación más preciso. Después de muchos años de innovación, los sistemas avanzados de suministro de gas de formación hoy en día pueden limitar el contenido de oxígeno a menos del 1% alrededor del FAB. La Fig. 9 [9] muestra la comparación del contenido de oxígeno en la interfaz de unión. La presencia de Cu en condiciones de humedad hace que se oxide fácilmente. Además, el rendimiento del Cu-Al en condiciones de alta humedad es bajo porque el sistema Cu-Al es propenso a la corrosión, lo que genera grietas entre la almohadilla de Al y el alambre de Cu. Generalmente, en caso de una buena unión, se detecta muy poco oxígeno en el alambre de Cu o en la parte de la almohadilla de Al, incluida la interfaz de unión [9]. Cuando altos niveles de oxígeno penetran en el ambiente externo, estos pueden causar corrosión. Está corrosión se puede controlar reduciendo el material de absorción de humedad para evitar una entrada de oxígeno que puede aumentar la fiabilidad del proceso y evitar la generación de grietas. En un ambiente húmedo para asegurar la unión del alambre de cobre en la almohadilla de aluminio, lo ideal es un ambiente seco con menos halógeno y un IMC grande [10].

Según la investigación de ZW Zhong [11], la oxidación del alambre de Cu provoca una débil capacidad de unión para las uniones por puntos y, por lo tanto, conduce a un aumento de las tasas de no adherencia. Cuando un carrete de alambre de Cu permanece en la máquina uniéndose durante mucho tiempo, el óxido espeso aumenta e impide la creación de una buena unión en cuña. Para abordar la mala capacidad de unión debido a la oxidación de la superficie, se ha desarrollado un nuevo capilar con una nueva morfología de la superficie. En resumen, la oxidación de FAB dará como resultado una forma y un tamaño de bola inconsistente, lo que plantea desafíos a la hora de controlar los parámetros de unión. El FAB más duro creado por la capa de óxido requiere más fuerza y energía ultrasónica para unirse, y aumentará el riesgo de dañar la almohadilla de unión. Además, la capa de oxidación afectará el contacto del metal puro entre FAB y la almohadilla de unión y contribuirá a la unión antiadherente, especialmente en la segunda unión, que es principalmente unión en cuña.

4. FACTORES EFECTIVOS SOBRE LA CALIDAD DE LA FORMACIÓN DE LA BOLA

Aunque las especificaciones mencionadas hacen que la unión con alambre de Cu sea una alternativa adecuada, no se recomienda el uso directo del alambre de Cu puro en la industria de semiconductores porque podría oxidarse fácilmente. Para crear una bola simétrica y esférica con dimensiones precisas durante todo el proceso de EFO, el FAB no debe oxidarse durante su formación. Si el cobre se oxida, se forma óxido en las superficies de las bolas, lo que dificultará el proceso de unión e incluso puede provocar daños en las almohadillas y uniones débiles. Existen soluciones para proteger los alambres de cobre contra la oxidación, como, por ejemplo, el uso de gas protector (formingas), el control del caudal de gas protector, el control del caudal de EFO y la longitud del espacio de EFO [2].

4.1. GAS DE PROTECCIÓN (GAS DE FORMACIÓN)

Para mitigar la oxidación, el papel de los gases para lograr una unión fiable es importante. El gas de formación compuesto de H2 y N2 con diferentes porcentajes, normalmente 5 % de H2 y 95 % de N2, es un gas protector que se inyecta durante la unión. La figura 2 [12] muestra el proceso de unión de alambres e inyección de gas durante la formación de FAB. Según una investigación interna de la empresa ViVANGAS en el campo de la industria de semiconductores, la pureza del nitrógeno y el hidrógeno utilizado en la formación del gas suele ser de grado 5.0, que contiene aproximadamente 3 ppm de oxígeno y 3 ppm de humedad. Basado en el estudio de Chauhan et al. [2] Inicialmente, se utilizó N2 para proporcionar una atmósfera inerte alrededor del FAB, pero después de un tiempo, se descubrió que una mezcla de N2 y H2 puede actuar de manera más efectiva que el N2 puro para prevenir la oxidación. Sin embargo, con alambre de Pd-Cu, el gas N2 por sí solo es suficiente para evitar la oxidación [3]. La presencia de H2 en el gas de formación desempeña una gran importancia a la hora de la formación de la bola. Otros beneficios de agregar este gas son una mejor conductividad térmica durante la formación del FAB, la producción de un FAB más grande, la tendencia de crear un FAB esférico y la reducción de la oxidación [13].

Según el estudio de T. Uno [13] los efectos del gas H2 se analizan en términos de dos características: potencia de calentamiento y estrechamiento del arco. En comparación con otros tipos de gases, el H2 tiene un voltaje de arco más alto debido al peso atómico más liviano del gas. Cuanto mayor sea el voltaje del arco y la densidad del flujo de calor, mayor será la potencia de calentamiento del arco blindado con H2. Al fin y al cabo, se espera que la parte de H2 en el gas de formación proporcione más energía de calentamiento al alambre de Cu en lugar de N2 puro, lo que resulta en un tamaño de FAB mayor para la mezcla de N2+H2. Por otro lado, como se mencionó, el H2 tiene un peso atómico más liviano y una energía de enlace HH más baja. Por lo tanto, tiende a expandirse hacia afuera en la descarga del arco en comparación con el gas N2, lo que conduce a una mayor acción de enfriamiento del H2. La transferencia de calor hace que la temperatura en la franja del arco disminuya y el plasma del arco se desprendería de ella. El efecto neto del enfriamiento del H2 es el consiguiente estrechamiento del arco. Este efecto es el "efecto de pellizco térmico" en la tecnología de soldadura, que es significativo con el H2 en el gas de formación. La Tabla 4 [13] muestra el tamaño FAB del alambre de Cu recubrimiento (EX1) y del alambre sin recubrimiento en N2 puro y N2+H2. Sin embargo, un problema importante durante la inyección de formingas en el proceso FAB es el aumento de H2. Además de las ventajas que aporta el H2 al proceso FAB, puede conllevar desventajas que incluyen costes más elevados y problemas de seguridad con el hidrógeno como gas inflamable [13]. El H2 es un gas altamente inflamable y pertenece al grupo de gases IIC y clase de temperatura T1, lo que lo convierte en uno de los gases más calientes y peligrosos [14]. El rango inflamable del hidrógeno (que abarca del 4 % al 77 %), junto con características como propiedades de ignición y flotabilidad que requieren control de ingeniería, exige el establecimiento de un sistema para garantizar su uso seguro [15].

Tabla 4. Tamaño del alambre de Cu

gas formando | EX1 | Cu desnudo |

N2 | 48,7 | 48.4 |

N2+5%H2 | 51,5 | 50,9 |

4.2. CAUDAL DEL GAS DE FORMACIÓN

La calidad del FAB puede controlarse mediante los caudales de gas de formación. Según Pequegnat , Mayer, Persic y Zhou [16] los altos caudales pueden causar defectos en la forma del FAB debido al cambio de flujo de laminar a turbulento y al cambio del proceso EFO. La Fig. 3 [17] muestra que las uniones de Golf son causadas por la inclinación del FAB causada por una entrada excesiva de energía o un flujo demasiado rápido de gas protector.

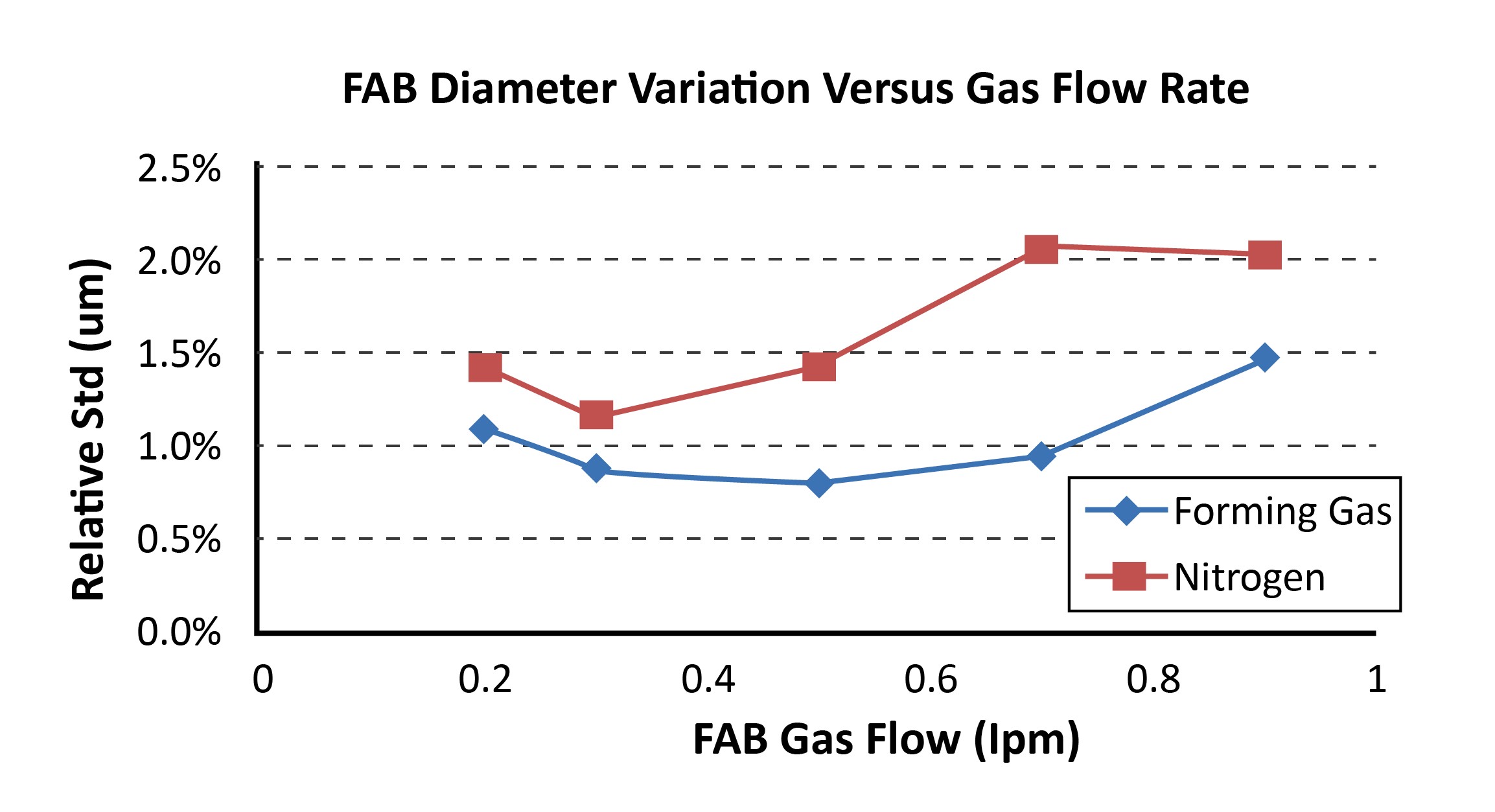

Por el contrario, si el suministro de gas de formación es insuficiente, el FAB se oxidará porque el oxígeno ingresa al tubo de vidrio a través del orificio por donde pasa el capilar [2]. Por lo tanto, el caudal de gas debe controlarse en la formación de FAB para crear un FAB perfecto. Jiang et al. [7] realizaron un experimento para optimizar el caudal de gas de formación y los ajustes de EFO para FAB de cobre con un determinado diámetro. Informaron que un caudal inferior al nivel óptimo conduce a FAB parcialmente oxidados y distorsionados. Sin embargo, un caudal superior al óptimo provoca un fuerte efecto de convección y la formación de bolas puntiagudas. Además, Chylak et al. demuestran el efecto del caudal de gas en la formación de FAB. [6], donde la consistencia del diámetro del FAB empeora para los caudales de gas tanto en el extremo alto como en el bajo del rango. La Fig. 4 [6] muestra la variación del diámetro del FAB versus la tasa de flujo del gas protector FAB tanto para el gas de formación como para el nitrógeno. En conclusión, el caudal del gas de formación influye en la prevención de la oxidación y la forma del FAB, porque un caudal de gas de formación bajo no puede evitar que el FAB se oxide, y un caudal alto puede provocar una bola puntiaguda.

Caudal de gas para formingas y nitrógeno para alambre de Pd-Cu de 15 μm

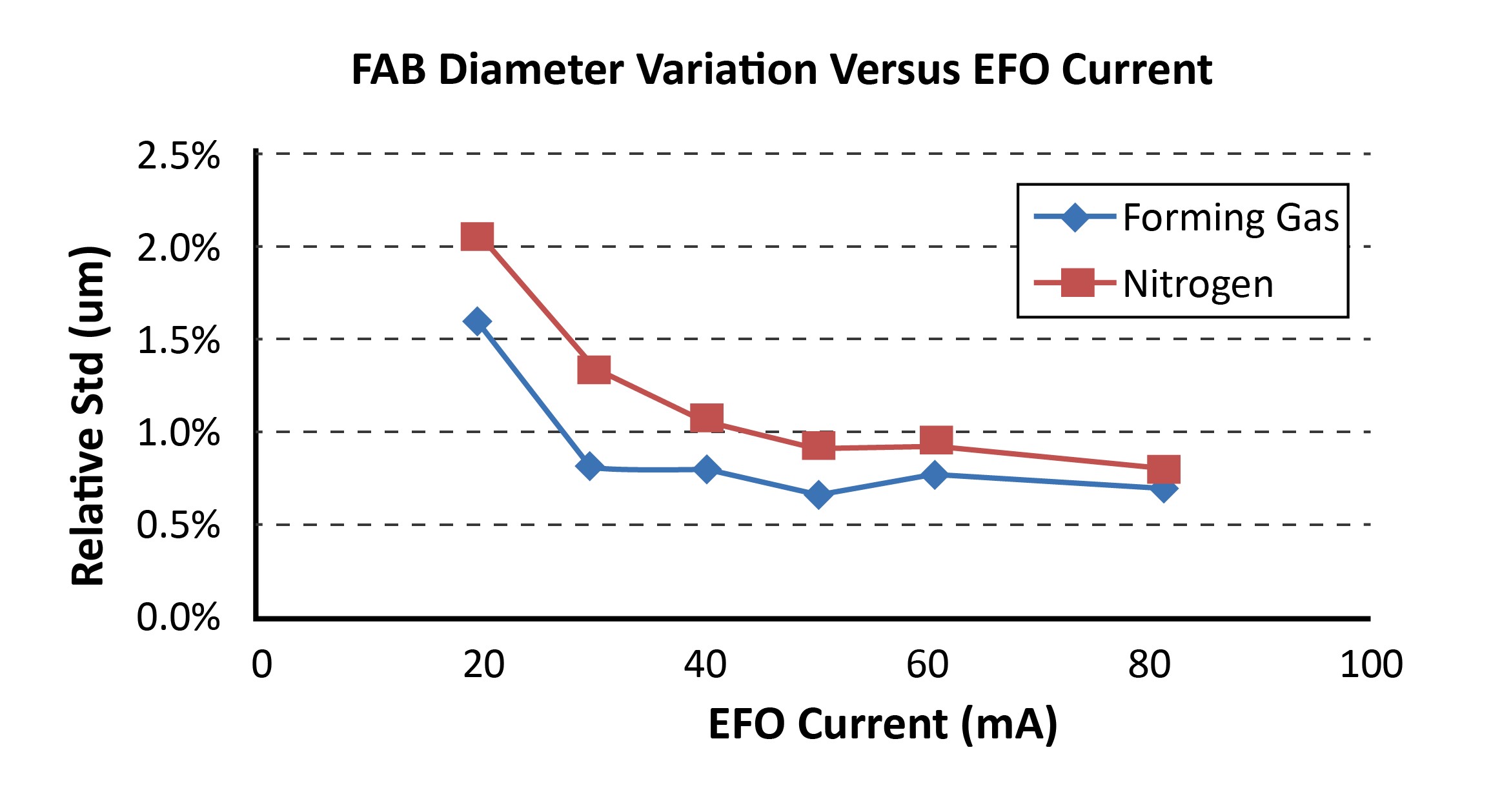

4.3. CAUDAL DE EFO

La corriente EFO, que puede ser diferente según el tipo de alambre, tiene un efecto significativo en la formación de FAB. Por ejemplo, el alambre de Cu requiere una corriente EFO más alta que el alambre de Au. La corriente del EFO y el tiempo de encendido del EFO están en última instancia asociados. Cuanto menor sea la corriente de EFO, mayor será el tiempo de encendido del EFO para producir el mismo diámetro de FAB. Si se aumenta la corriente de EFO, hay una mayor tendencia a formar bolas claviformes [6]. La Fig. 5 [6] ilustra la variación del diámetro del FAB con diferentes corrientes de EFO tanto con formingas como para nitrógeno. La variación del diámetro del alambre afecta al diámetro FAB, pero permanece sin control en la unión de alambres de Cu. Dependiendo del diámetro del alambre, la corriente EFO y el tiempo de encendido, la relación entre el diámetro FAB y el diámetro del alambre debe estar dentro del rango de 1,6 a 3. Por este motivo, se debe optimizar la corriente EFO y el caudal de gas según el tipo y diámetro del alambre [2].

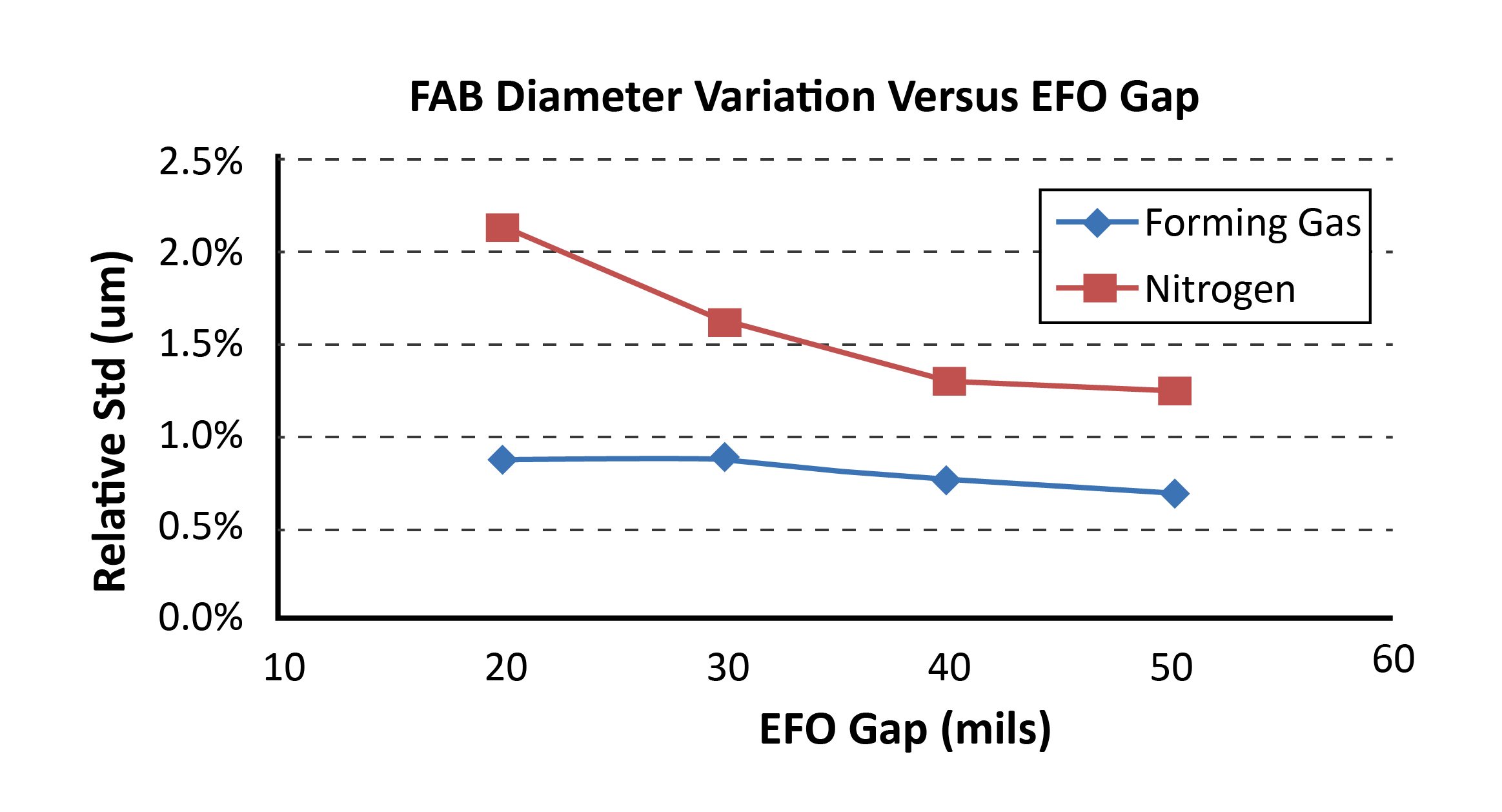

4.4. LA DUSTANCIA DEL ESPACIO EFO

Además, la distancia vertical entre la punta de la varilla EFO y la punta del alambre antes de la formación de FAB es un aspecto importante en la unión de alambres de cobre. La Fig. 6 [6] ilustra la variación del diámetro FAB en diferentes configuraciones de espacio de EFO tanto para formingas como para N2. Según Chylak et al. [6], cuanto más corto sea el espacio EFO, mayor será la consistencia del diámetro FAB.

En conclusión, existen dos diferentes gases de protección: gas N2 puro y una mezcla de 95% N2 y 5% H2 gas (formingas). Para alambre de Pd-Cu se utiliza N2 puro y para alambre de Cu sin recubrimiento, se recomienda utilizar una mezcla de N2+H2. Además del gas protector, varios otros parámetros merecen su consideración en el proceso de formación de FAB, incluidos los caudales de gas, la temperatura, la distancia vertical entre la punta de la varilla EFO y el alambre antes de la formación de FAB, y la amplitud de la corriente EFO.

5. MEZCLADORES DE GAS Y SU VALIOSA APLICACIÓN EN EL PROCESO DE UNIÓN DE ALAMBRE DE COBRE

Como se analizó, en el proceso de formación de FAB, se debe evitar la oxidación para obtener un FAB simétrico sin desviación de tamaño y conseguir así un resultado de unión fiable. La oxidación del Cu se puede prevenir utilizando gas de formación durante la unión. Se debe considerar que la oxidación también podría ocurrir si el caudal del gas de formación no se controla adecuadamente. El gas que se forma es una mezcla de hidrógeno y nitrógeno; El nitrógeno es un gas inerte que protege del oxígeno del ambiente y el hidrógeno mejora el proceso de soldadura [2]. Aunque las combinaciones de gases estándar premezclados están comúnmente disponibles, existe una ventaja notable en la mezcla de gases in situ, particularmente en escenarios que involucran un alto consumo, el uso de una mezcla no estándar o la necesidad de realizar frecuentes ajustes de la mezcla de gases [18]. Según informa la empresa WITT [19], los mezcladores de gases ofrecen la capacidad de producir una mezcla homogénea y de alta calidad de dos o más gases. Soluciones a medida según las exigencias del proyecto y caudales de hasta 2180 Nm³/h son una de las ventajas. Una unidad de cambio permite un control óptimo de los mezcladores. Estos dispositivos no solo mejoran la flexibilidad operativa durante los picos de producción, sino que también garantizan una producción sin interrupciones en caso de mal funcionamiento o durante el proceso de calibración.

5.1. TIPO DE MEZCLADOR DE GAS

Existen diferentes mezcladores de gas, modelos con válvulas de mezcla mecánicas, modelos con válvulas de mezcla electrónicas y modelos controladores de flujo másico (MFC) [19].

5.1.1. Mezclador de gas con válvula de mezcla mecánica

Este tipo está disponible en dos versiones, válvula dosificadora y válvula proporcional. Para mezclas de dos gases, lo ideal son las válvulas proporcionales que tienen dos entradas y una salida de gas. Con tres o más gases, se pueden utilizar válvulas dosificadoras mecánicas más simples, con una válvula para cada gas [19].

5.1.2. Mezclador de gas con controladores de caudal (controlador de flujo másico o mfc )

Los mezcladores de gases con tecnología MFC tienen la máxima precisión en la mezcla de gases. Estos sistemas regulan la producción de mezclas de gases controlando el flujo másico de cada gas involucrado. El caudal volumétrico de los gases se registra en el controlador de flujo másico correspondiente, que utiliza la conductividad térmica para la regulación. Los caudales volumétricos de los gases individuales se combinan para crear la mezcla deseada [19].

5.2. ACCESORIOS PARA MEJORAR LA CALIDAD DE LOS MEZCLADORES DE GAS

5.2.1 Analizadores

Los analizadores de gases son muy versátiles y determinan las concentraciones de gases en mezclas de gases de forma rápida y precisa. Al monitorear la mezcla, pueden comunicarse con el mezclador y mantener así la concentración dentro del rango establecido. Estos equipos pueden disponer de diferentes sensores de alta precisión que hacen que los analizadores sean fáciles de operar y que todo el proceso sea más fiable. Para conseguir una alta calidad y seguridad al proceso, los analizadores se pueden integrar con un mezclador de gas para un análisis continuo (en línea) de la concentración de gas. Estos equipos pueden analizar el nivel de H2 de la mezcla de gases, lo que puede afectar la calidad del proceso FAB. Entre las opciones de los analizadores se pueden mencionar la interfaz Ethernet, la interfaz USB, el control remotóa, el software de monitoreo, la calibración automática, el registro de datos, la impresora digital y el servicio de correo electrónico [19].

5.2.2. Control de la presión de entrada

El control de la presión de entrada es otro accesorio que ayuda a mejorar la calidad de los mezcladores de gas. Al monitorear la presión de hasta cinco gases simultáneamente, estos dispositivos garantizan la calidad y productividad del proceso. Los dispositivos de monitoreo de presión cuentan con alarmas visuales y sonoras que se activan en caso de fallar uno o varios de los gases. Además, permiten el uso en zonas explosivas [19].

5.2.3. Cambio automático

El suministro continuo de gas es uno de los requisitos esenciales de muchas industrias, especialmente en la industria de los semiconductores. El cambio automático permite el uso de dos mezcladores en paralelo garantizando un suministro de gas ininterrumpido. Este dispositivo es la solución perfecta para compensar picos de consumo y facilitar los trabajos de mantenimiento de los mezcladores de gas. El cambio automático monitorea el rendimiento del suministro de gas recibiendo datos de analizadores y transmisores de presión. En caso de una situación de alarma la unidad de cambio corta el suministro del primer equipo y activa el segundo mezclador. Así se consigue un suministro de gas ininterrumpido de gas y una alta seguridad de los procesos productivos. Otra ventaja es la garantía del suministro de gas, incluso durante los trabajos de mantenimiento de los mezcladores. El manejo se realiza de manera intuitiva mediante una pantalla táctil [19].

6. ÁREAS POTENCIALES DE INNOVACIÓN QUE PUEDEN IMPULSAR AVANCES EN LOS MEZCLADORES Y ANALIZADORES DE GAS

Como se mencionó anteriormente, los mezcladores de gas tienen un papel crucial en la industria de los semiconductores porque sirven como salvavidas para la tecnología de unión de alambres de cobre. Sin embargo, para mejorar el proceso de unión es necesario equipar los mezcladores de gases con las últimas tecnologías. Como ya se indicó anteriormente, el porcentaje de oxígeno alrededor del FAB tiene un efecto significativo en la calidad del FAB y, como resultado, en la unión. Los mezcladores de gas equipados con un sistema de control de flujo y un analizador de O2 pueden medir el nivel de oxígeno continuamente y el caudal del gas producido se puede ajustar. Este método puede ayudar de manera significativa a aumentar la calidad del proceso de unión y optimizar el consumo de gases de formación. Otro problema es la pureza de los gases, que afecta a la fiabilidad de la unión. En el futuro, uno de los elementos que se investigará será el efecto de la pureza de los gases sobre la calidad de la formación de FAB. Un área que tiene margen de mejora el de la comunicación y supervisión de los dispositivos. En el ámbito del Internet de las cosas (IoT), los eventos del mundo real se detectan y procesan para generar respuestas relevantes. Cabe mencionar que cualquier aplicación de IoT que utilice software para generar una respuesta a un evento desencadenante puede considerarse una forma inicial de inteligencia artificial (IA). Por este motivo la IA desempeña un papel vital para permitir que IoT funcione de manera óptima. Con el avance del IoT y el posterior aumento en el uso de la IA, la comunicación y el control de los mezcladores de gas casi seguro se realizará sin intervención humana y genere una mayor eficiencia.

7. CONCLUSIÓN

Dada la rápida evolución de la tecnología y el papel crucial de los avances en la industria de los semiconductores, este artículo proporciona una descripción general del desarrollo histórico del proceso de unión de alambres y sus mejoras posteriores. El aumento de los costos del oro provoca la introducción del alambre de cobre en esta industria. El documento analiza los desafíos que enfrenta el uso de alambres de cobre y las tecnologías implementadas para mejorar el proceso de unión en las industrias de semiconductores. Durante los ensayos de los métodos de unión de alambres de cobre, la unión de cuña de bolas resultó como la preferida. Sin embargo, en este método, la oxidación planteó un desafío importante, lo que provocó daños en las almohadillas y conexiones débiles después del proceso de moldeo. Se investigó el uso de formigas, una mezcla de nitrógeno e hidrógeno, como una solución eficaz para prevenir la oxidación durante el proceso FAB. Este gas protector se puede generar mediante mezcladores de gas de última generación. La calidad de la mezcla se puede controlar con la ayuda de analizadores de gas de última generación. Los mezcladores de gases se pueden mejorar mediante sistemas de control de flujo y analizadores en línea de O2 para mejorar la calidad del proceso de unión y al mismo tiempo optimizar el caudal. Además, es probable que estos dispositivos estén equipados con capacidades de inteligencia artificial, lo que permitirá una comunicación y un monitoreo integral.

Nuestro especial agradecimiento por su apoyo profesional a: Dra. Sepideh Yazdani, Mina Koochaki y Setayesh Salarpour

Descargar White Paper Semiconductores

-

Referencias

REFERENCIAS

1. C. Marvin Jiawei, “Reliability study of copper wire bonding and through silicon via. Doctoral thesis,” Nanyang Technological University Singapore, 2020, doi: 10.32657/10356/142271.IEEE Std 1234™-2020,

2. P. S. Chauhan, A. Choubey, Z. Zhong, and M. G. Pecht, Copper Wire Bonding. Springer, 2014. doi: 10.1007/978-1-4614-5761-9.

3. P. Chauhan, Z. Zhong, and M. Pecht, “Copper Wire bonding concerns and best practices,” Journal of Electronic Materials, vol. 42, no. 8, pp. 2415–2434, May 2013, doi: 10.1007/s11664-013-2576-1.

4. G. Hu, “Comparison of copper, silver and gold wire bonding on interconnect metallization,” In Electronic Packaging Technology and High-Density Packaging (ICEPT-HDP), Aug. 2012, doi: 10.1109/icept-hdp.2012.6474674.

5. J. Foley, H. Clauberg, and B. Chylak, “Enabling high volume fine pitch copper wire bonding: Enhancements to process and equipment capability,” 3rd Electronics System Integration Technology Conference ESTC, Sep. 2010, doi: 10.1109/estc.2010.5643003.

6. B. Chylak, H. Clauberg, J. Foley, and I. Qin, “Copper Wire Bonding: R&D to High Volume Manufacturing,” IMAPS Symposia and Conferences, vol. 2012, no. 1, pp. 000638–000649, Jan. 2012, doi: 10.4071/isom-2012-wa41.

7. Y. Jiang, R. Sun, S. Wang, D. Min, and W. Chen, “Study of a practicable wire bonding method for applying copper wire bond to large-scale integrated circuits,” in Electronic Components and Technology Conference (ECTC), 2010 Proceedings 60th, 2010.

8. I. Qin, A. Shah, H. Xu, B. Chylak, and N. Wong, “Advances in wire bonding technology for different bonding wire material,” IMAPS Symposia and Conferences, vol. 2015, no. 1, pp. 000406–000412, Oct. 2015, doi: 10.4071/isom-2015-wp33.

9. S. H. Kim, J. W. Park, S. J. Hong, and J. T. Moon, “The interface behavior of the Cu-Al bond system in high humidity conditions,” 12th Electronics Packaging Technology Conference, Singapore, Dec. 2010, doi: 10.1109/eptc.2010.5702699.

10. Liu, H., Zhao, Z., Chen, Q., Zhou, J., Du, M., Kim, S., Chae, J., & Chung, M. (2011). Reliability of copper wire bonding in humidity environment. 2011 13th Electronics Packaging Technology Conference. doi.org/10.1109/eptc.2011.6184385

11. Z. Zhong, “Overview of wire bonding using copper wire or insulated wire,” Microelectronics Reliability, vol. 51, no. 1, pp. 4–12, Jan. 2011, doi: 10.1016/j.microrel.2010.06.003.

12. T. Uno, T. Yamada, T. Oyamada, and T. Oda, “High-performance bonding wires for semiconductor packaging,” UDC 621 . 3 . 049 . 77 : 621 . 792 . 042, 2017.

13. T. Uno, “Enhancing bondability with coated copper bonding wire” Microelectronics Reliability, 2011, 51(1), 88–96.

14. “ATEX Certified Fans - for Gas Group IIC: Hydrogen,” Axair Fans. www.axair-fans.co.uk/wp-content/uploads/2022/10/ATEX-Certified-Fans-Hydrogen-IIC.pdf

15. “Hydrogen seen in the light of the ATEX Directives,” Gexcon certification, Dec. 15, 2015. www.gexconcertification.com/2022/12/15/hydrogen/

16. A. Pequegnat, M. Mayer, J. Persic, Zhou, “Accelerated characterization of bonding wire materials”, in Proceedings International Symposium on Microelectronics, IMAPS, pp. 367-373, 2009.

17. H. Xu, C. Liu, V. Silber Schmidt, H. Wang, “Effects of Process Parameters on Bond ability in Thermosonic Copper Ball Bonding”, in proceedings of Electronic Components and Technology Conference (2008), pp. 1424-1430.

18. Witt, “Gas mixers – benefits, technologies, applications,” www.wittgas.com/downloads/white-papers/

19. Witt, “Gas mixers,” www.wittgas.com

-

Acrónimos

ACRÓNIMOS

- IC Circuito integrado

- O2 Oxígeno

- Cu Cobre

- Au Oro

- IMC Compuesto intermetálico

- FAB formación de la bola

- HAZ Afectada por el calor zona

- EFO Apagado de llama eléctrico

- Al Aluminio

- Ag Plata

- Pd paladio

- Pd-Cu Paladio-Cobre

- EX1 recubierto Cu alambre

- Ni níquel

- TI Instrumentos Texas

- N2 Nitrógeno

- H2 Hidrógeno

- FG Gas formador

- IIC Clase de aislamiento de impacto

- CFD Dinámica de fluidos informática

- MFC Controlador de flujo másico

- IoT Internet of Things

- AI Inteligencia artificiales