PÓŁPRZEWODNIKI

POSTĘP W TECHNOLOGII TWORZENIA POŁĄCZEŃ MIEDZIANYCH

Streszczenie

Oczekuje się, że z każdą nową generacją urządzenia elektroniczne będą zapewniać wyższą wydajność w coraz mniejszych przestrzeniach. Ten utrzymujący się trend wymaga ciągłej miniaturyzacji komponentów i udoskonalania konstrukcji. Wprowadzenie połączeń miedzianych zrewolucjonizowało montaż i pakowanie układów scalonych i innych urządzeń w przemyśle półprzewodników. Artykuł ten zawiera wszechstronną analizę tła historycznego dotyczącego procesu tworzenia połączeń miedzianych, w tym jego rozwoju, postępu oraz korzyści ekonomicznych i rozważań związanych z jego wdrożeniem. Ponadto omówiono znaczenie gazu formującego na jakość połączeń oraz wpływ zawartości tlenu podczas procesu. Mieszalniki gazów i analizatory gazów nie tylko czynią proces szczególnie ekonomicznym, ale także w znaczący sposób przyczyniają się do usprawnienia całego procesu tworzenia połączeń miedzianych.

1. WSTĘP

Tworzenie połączeń jest ważną technologią w przemyśle mikroelektroniki, ponieważ ułatwia łączenie układów scalonych (IC) i ich pakietów. Po dziesięcioleciach stosowania połączeń ze złota (Au), postęp umożliwił zastąpienie złota połączeniami wykonanymi z miedzi (Cu). Zmiana ta wiąże się jednak z pewnymi wyzwaniami dotyczącymi jakości procesu łączenia. Aby sprostać powyższym wyzwaniom wprowadzono modyfikacje połączeń i zastosowanie gazów formujących. Niezaprzeczalna jest kluczowa rola mieszalników gazów i analizatorów gazów w uzyskaniu wysokiej jakości odpowiedniego gazu ochronnego. W częściach od 2 do 6 tego dokumentu omówiono różne aspekty tworzenia połączeń miedzianych.

Część 2 zawiera kompleksowy przegląd technologii tworzenia połączeń wykonanych z Cu. Zagłębia się w ich historyczny rozwój i śledzi ich pochodzenie od początków wytwarzania połączeń do czasów współczesnych, kiedy Cu stała się popularną alternatywą dla tradycyjnego wykonania Au. Wyjaśniono różne metody łączenia, przedstawiono rozwój procesu oraz innowacje techniczne, które ukształtowały współczesne wytwarzanie połączeń z Cu. Dodatkowo w tej sekcji przeanalizowano niedawno opracowane nowe metody i podkreślono ich potencjalne korzyści oraz implikacje dla przyszłości mikroelektroniki.

Część 3 koncentruje się na efektywności poziomów tlenu (O2) podczas procesu łączenia za pomocą Cu. Zawartość O2 może znacząco wpływać na wyniki procesu wiązania i wpływać na właściwości połączeń Cu. W tej części badań podkreślono wpływ zawartości O2 na jakość spoiwa.

Część 4 bada czynniki, które wpływają na uzyskanie solidnej i kompletnej kuli swobodnego powietrza (FAB) w celu stworzenia niezawodnego połączenia. Stosowanie gazu ochronnego (gazu formującego), kontrola natężenia przepływu gazu formującego, kontrola natężenia przepływu elektrycznego urządzenia płonącego (EFO) i długość szczeliny EFO są uważane za wymienione czynniki wpływające.

Część 5 bada praktyczne zastosowanie i użyteczność mieszalnika gazów, analizatora gazów i niektórych powiązanych urządzeń w procesie tworzenia połączeń Cu. Urządzenia te są niezbędne do kontroli składu i czystości gazów tworzących stosowanych podczas wyżarzania. Zrozumienie ich użyteczności i korzyści może prowadzić do bardziej wydajnych i dokładnych procesów łączenia, przyczyniając się do wyższych wydajności i zwiększonej niezawodności produkcji.

Część 6 zapewnia wgląd w przyszły rozwój technologii łączenia Cu, prezentując potencjalne obszary innowacji i badań mających na celu ulepszenie mieszalników gazów i powiązanych akcesoriów. Te nowe technologie torują drogę do bardziej niezawodnych i wydajnych opakowań mikroelektronicznych w przyszłości.

2. HISTORIA, TECHNOLOGIA I METODY, ZALETY I WADY

2.1. HISTORIA TWORZENIA POŁĄCZEŃ

Czas rozpoczęcia:

Wczesne lata pięćdziesiąte: Wprowadzenie procesu tworzenia połączeń w celu łączenia układów scalonych.

Zastosowanie technik ręcznego tworzenia połączeń wykonanych z Au.

Postęp:

Lata 60.-70. XX w.: Rozwój automatycznych maszyn do tworzenia połączeń w produkcji masowej.

Powszechne stosowanie złota jako preferowanego materiału łączącego.

Początki połączeń wykonanych z Cu:

Późne lata 90. do 2000. Poszukiwanie alternatywnych materiałów ze względu na rosnące ceny złota.

Wprowadzenie ścieżek wykonanych z Cu jako możliwej alternatywy dla drutu Au.

Akceptacja i akceptacja:

Początek XXI wieku: Pierwsze zastosowanie połączeń Cu w niektórych zastosowaniach.

Zalety połączeń wykonanych z Cu, takie jak opłacalność i doskonałe właściwości.

Główne użycie:

Lata 2010: Rosnąca akceptacja i wdrażanie ścieżek z Cu.

Szeroko wprowadzane w różnych typach półprzewodników.

Trwające badania:

Aktywne: Ciągłe badania i rozwój w celu ulepszenia technologii połączeń Cu.

Badania nad nowymi materiałami i zaawansowanymi technikami łączenia.

2.2. TECHNOLOGIA POŁĄCZEŃ

Technologia tworzenia ścieżek metalicznych to metoda tworzenia połączenia elektrycznego pomiędzy dwoma materiałami metalicznymi, na przykład pomiędzy drutem a powierzchnią podkładki lub pomiędzy drutem a powierzchnią zacisku. Połączenie to wykorzystuje cienkie ścieżki i kombinację ciepła, ciśnienia i/lub energii ultradźwiękowej. W zależności od materiału połączeń i podkładki, na powierzchni połączenia mogą tworzyć się stopy w postaci roztworów stałych lub związków międzymetalicznych (IMC). Istnieją trzy technologie łączenia drutów, a mianowicie łączenie termokompresyjne, łączenie ultradźwiękowe i łączenie termodźwiękowe. Porównanie tych trzech technologii tworzenia połaczeń przedstawiono w tabeli I [2].

2.2.1. Zgrzewanie termokompresyjne

Zgrzewanie termokompresyjne to proces wykorzystujący temperaturę i ciśnienie. Proces ten wymaga temperatury ponad 300°C i siły wiązania około 0,147-0,245 N. Wadą tego rozwiązania są duże wartości użytej temperatury i siły, które mogą uszkodzić podkonstrukcję [2].

2.2.2. Zgrzewanie ultradźwiękowe

Zgrzewanie ultradźwiękowe wykorzystuje siłę i energię ultradźwiękową. W przeciwieństwie do spawania termokompresyjnego, nie wymaga to wysokich temperatur. Technologia ta jest wykonywana w temperaturze pokojowej, ponieważ energia ultradźwiękowa powoduje zmiany morfologiczne porównywalne do tych powodowanych przez ciepło, powodując w ten sposób mniejsze uszkodzenia [2].

2.2.3. Wiązanie termosoniczne

Technologia łączenia termodźwiękowego wykorzystuje energię ultradźwiękową, ciśnienie i ciepło do utworzenia wiązania metalurgicznego. Siła i czas wiązania w przypadku klejenia ultradźwiękowego i termodźwiękowego są mniejsze niż w przypadku klejenia termokompresyjnego. Proces łączenia termodźwiękowego wprowadza ciepło poprzez umieszczenie układu elektronicznego na stanowisku grzewczym lub poprzez użycie narzędzia do zgrzewania termicznego. Powstająca siła wiązania jest przykładana do powierzchni połączenia poprzez przyciśnięcie narzędzia łączącego do ścieżki łączącej. Narzędzie kontroluje wielkość wymaganej siły do połączenia drutu z powierzchnią podkładki. Drut jest zmiękczany pod wpływem ciepła i energii ultradźwiękowej i odkształca się w wyniku metalizacji nakładki, tworząc wiązanie metalurgiczne [2].

TABELA 1. Technologia łączenia drutowego

Wiązanie | Termokompresyjne | Termodźwiękowe | Ultradźwiękowe |

| Moc ultradźwiękowa | NIE | Tak | Tak |

| Moc wiążąca | Wysoka | Niska | Niska |

| Temperatura | Wysoka (>300 ℃ ) | Średnia (120-220 ℃ ) | Niska (temperatura pokojowa) |

| Czas wiązania | Długi | Krótki | Krótki |

| Materiał drutu | Au | Au | Au, Al |

| Materiał podkładki | Au, Al | Au, Al | Au, Al |

| Zanieczyszczenie | Znaczne | Średnie | Średnie |

2.3. KLASYFIKACJA WIĄZAŃ

Tworzenie połączeń można podzielić na dwa typy: łączenie kulowo-klinowe i łączenie klinowo-klinowe.

2.3.1. Wiązanie klinowe-kulkowe

Proces łączenia klinem kulowym wymaga trzech osi ruchu (kierunki X, Y i Z). Proces ten stosowany jest do formowania większości połączeń w układach elektrycznych i jest powszechnie stosowany w przypadku połączeń wykonanych z Au i Cu [2].

2.3.2. Wiązanie klinowo-klinowe

Wiązanie klinowe jest preferowane w zastosowaniach z głębokim dostępem, drobnym odstępem, niską i krótką pętlą, w tym w mikrofalach i optoelektronice. Wymaga czterech osi ruchu (kierunki X, Y i Z oraz θ). W tego typu łączeniu wykorzystuje się połączenia aluminiowe (Al) [2].

Wśród technologii tworzenia połaczeń, najczęściej stosowaną techniką w pakietach półprzewodników jest łączenie termodźwiękowe. Ponadto łączenie metodą klinowo-kulową jest częściej stosowane niż tworzenie połaczeń metodą klinowo-klinową, ponieważ jest szybsze. [2]. Porównanie wiązania kulowego i klinowego przedstawiono w tabeli II [2].

TABELA 2. Porównanie różnych aplikacji łączenia

| Wiązanie kulowe | Wiązanie klinowe |

Techniki łączenia | Termokompresyjne (T/C) | Termodźwiękowe (T/S) |

Termodźwiękowe (T/S) | USG (USA) | |

Temperatura | Temperatura––>300°C | Drut Al – U/S w temperaturze pokojowej |

T/S - -120-220°C | Drut Au - T/S 120-220°C | |

Grubość połączenia | Mała (<75 µm) | Połączenie o dowolnym rozmiarze |

Rozmiar podkładki | Duży (3-5 razy większy od ścieżki) | Mniejszy rozmiar podkładki niż w przypadku wiązania kulowego. Dobry do zastosowań mikrofalowych. Rozmiar podkładki jest 2 do 3 razy większy od ścieżki. (możliwy także 1,2 razy większy od szerokości ścieżki). |

Materiał tapicerski | Au, Al | Au, Al |

Materiał drutu | Au | Au, Al |

Prędkość | Duża (10 ścieżek/s) | Stosunkowo niska (4 ścieżki/s) |

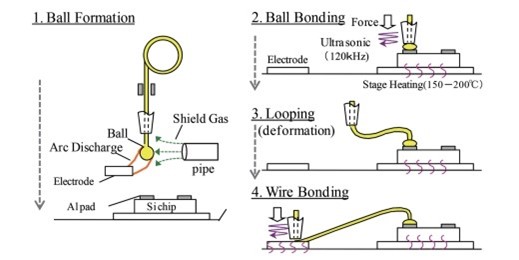

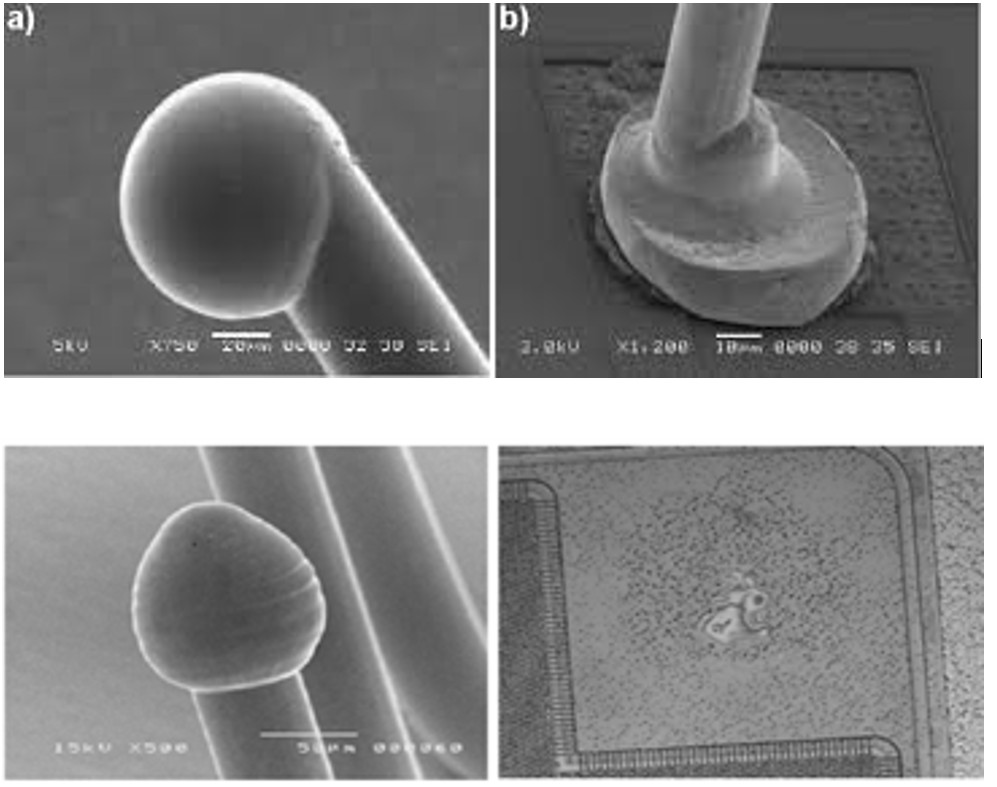

Podczas łączenia klinowo kulowego, termodźwiękowego następuje tworzenie pierwszego połączenia, zwanego wiązaniem kulowym, zwykle z padem chipa, a następnie wykonanie drugiego połączenia, zwanego wiązaniem klinowym, z innym metalem. Po pierwsze, wolny koniec drutu jest podzielony na trzy części: kulę swobodnego powietrza (FAB), strefę wpływu ciepła (HAZ) i drut ciągniony w wyniku rozbłysku elektrycznego (EFO). Proces EFO tworzy FAB poprzez jonizację szczeliny powietrznej. Rysunek 1 [2] przedstawia schematycznie proces tworzenia połączenia klinowo kulowego. Bazując na rysunku 1, narzędzie łączące zwane kapilarą przesuwa się w miejsce pierwszego połączenia. W kroku 3 energia cieplna i ultradźwiękowa tworzy pierwsze połączenie poprzez połączenie sferycznej kuli z podkładką. Podczas kroków 4, 5 i 6 pętla przesuwa się na drugi metal, aby wykonać drugie połączenie. Ruch pętli jest zaprogramowany tak, aby osiągnąć pożądaną wysokość i kształt pętli. Krok 7 to poziom, na którym wykonuje się drugie połączenie w celu połączenia pętlą przeciwnego końca połączenia z metalem podłoża. Podczas kroków 8, 9 i 10 narzędzie do łączenia podnosi się, aby odłamać koniec ścieżki. Wysokość narzędzia łączącego następnie wzrasta, aż do uformowania się kuli i ponownego wykonania pierwszego połączenia [2].

2.4. ZALETY I WADY POŁĄCZEŃ WYKONANYCH ZE ZŁOTA I MIEDZI

Połączenie Au jest najczęściej używanym materiałem do łączenia podkładek aluminiowych w układach scalonych z ramkami łączącymi. Materiał Au jest używany od ponad 55 lat ze względu na kilka zalet, w tym właściwości mechaniczne i elektryczne, wysoką niezawodność i łatwy montaż [3]. Jednakże wysoki koszt tego materiału i ciągły wzrost cen rynkowych prowadzą do poszukiwania alternatywnych hutnictwa [2]. Niższy koszt, wyższa wytrzymałość mechaniczna, niższy opór elektryczny, wolniejszy wzrost międzymetaliczny na podkładkach Al i wyższa przewodność cieplna to powody, które czynią Cu interesującą alternatywą. Jednakże zastąpienie połączeń wykonanych z Au połączeniami z Cu niesie ze sobą wiele wyzwań, w tym wysoką szybkość utleniania, korozję i wysoką twardość [3]. W tabeli 2 [4] przedstawiono porównanie właściwości połączeń wykonanych z Au i Cu. Ze względu na dużą twardość Cu w porównaniu do Au oraz niską odporność na utlenianie, należy kontrolować wiele czynników i parametrów w procesie łączenia, w tym także siłę łączenia. Wysoka twardość Cu i duża siła wiązania powodują w trakcie procesu łączenia uszkodzenia podkładek Al. Aby zmniejszyć ryzyko uszkodzenia podkładek Al przez połączenia Cu, w przemyśle stosuje się grubsze podkładki Al niż te stosowane w łączeniu wykonanym z Au, a także powierzchnie na bazie niklu (Ni). Aby zapobiec utlenianiu, podczas procesu łączenia należy również zastosować gaz obojętny. W niektórych przypadkach producenci połączeń wykonanych z Cu stosują połączenia (PdCu) pokryte palladem w celu zwiększenia odporności na utlenianie. Jednakże niski koszt Cu sprzyjał przejściu z materiału Au na Cu [2].

TABELA 3. Właściwości materiałowe połączeń Au i Cu

| Właściwość | Au | Cu |

| Przewodność cieplna (W/ mK ) | 320 | 400 |

| Opór elektryczny ( Ωm ) | 2.20 | 1,72 |

| Moduł Younga ( GPa ) | 60 | 130 |

| Współczynnik Poissona | 0,44 | 0,34 |

| Granica plastyczności (MPa) | 32,70 | 200 |

| Współczynnik rozszerzalności cieplnej (ppm/ ℃ ) | 14.40 | 16,50 |

| Ciśnienie Vickersa (MPa) | 216 | 369 |

Obecnie istnieje globalne podejście do wdrażania układów scalonych (IC) z połączeniem wykonanym z Cu. Rosnąca cena Au i rosnący światowy popyt na urządzenia elektroniczne to główne czynniki napędzające obecny trend. Firmy Amkor, Texas Instruments (TI), Heraeus, Altera, Carsem, Freescale, Infineon i kilka japońskich firm przyjęło to podejście w swoich zakładach. Jednakże wiele firm nie jest jeszcze gotowych do stosowania połączeń z Cu w swoich branżach, ponieważ koszty, sprzęt i wiedza specjalistyczna potrzebne do opracowania procesu łączenia za pomocą Cu są zbyt wysokie [3].

3. WPŁYW ZAWARTOŚCI O2

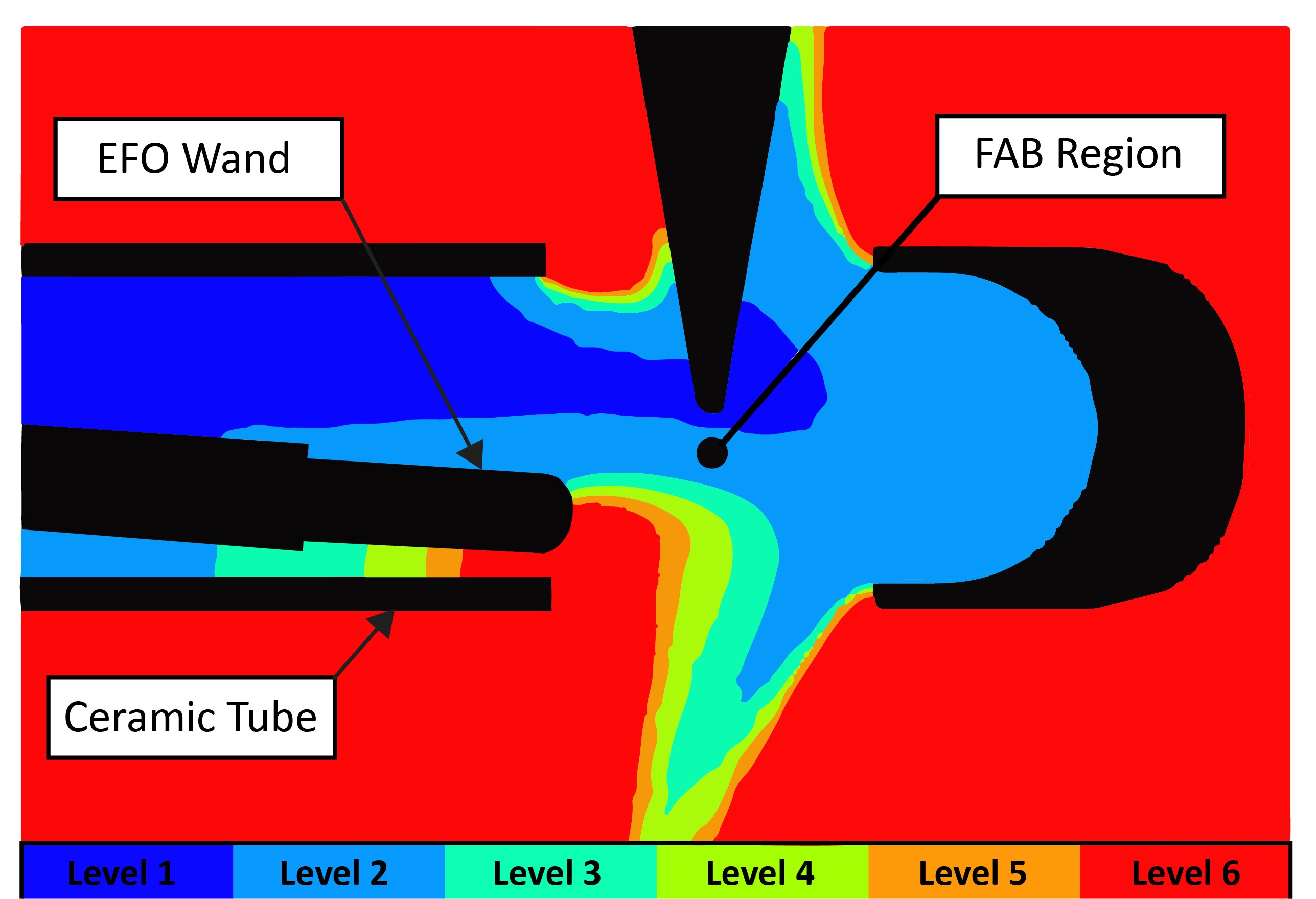

W badaniu Johna Foleya i innych [5] geometrię wewnętrzną i zachowanie przepływu gazu bada się za pomocą obliczeniowej dynamiki płynów (CFD). Jednym z parametrów przewidywanych przez CFD jest zawartość tlenu w środowisku powstawania FAB. Kontrolowane środowisko jest dokładnie badane, a poziom tlenu jest monitorowany za pomocą czujnika tlenu. Znaczenie zawartości O2 w połączeniu wykonanym z miedzi polega na zapewnieniu minimalnego utleniania podczas procesu, ponieważ utlenianie wpływa na zdolność wiązania, siłę wiązania i jakość połączenia. Rys. 2 [5] przedstawia model CFD geometrii wewnętrznej i zachowania przepływu gazu.

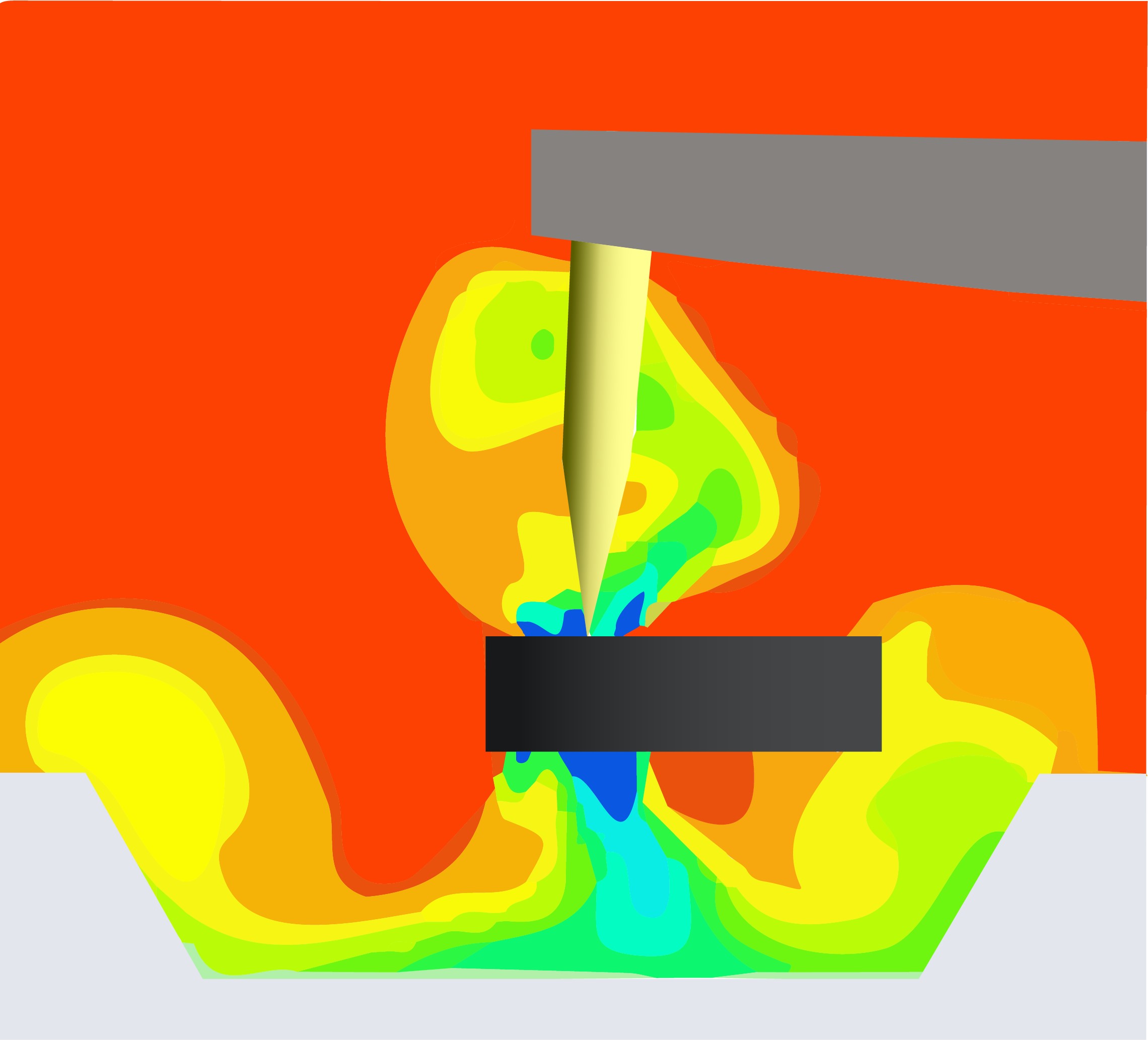

Jeśli zawartość tlenu przekracza określoną wartość, FAB odkształca się i utlenia. Zawartość tlenu w procesie łączenia stała się wymiernym wymogiem przy projektowaniu systemów dostarczania gazu. Rysunek 3 [6] przedstawia model CFD stężenia tlenu. Wraz ze wzrostem prądu EFO wzrasta temperatura spowodowana topnieniem drutu miedzianego. Może to prowadzić do szybkiego wzrostu objętości gazu tworzącego się wokół FAB. Jeżeli natężenie przepływu gazu nie jest wystarczająco wysokie, aby zapewnić całkowicie obojętną osłonę gazu podczas topienia miedzianego FAB, na warstwie powierzchniowej stopionej miedzi FAB może nastąpić utlenianie z powodu tlenu obecnego w otaczającym powietrzu, co ostatecznie prowadzi do utworzenie spiczastego FAB [7].

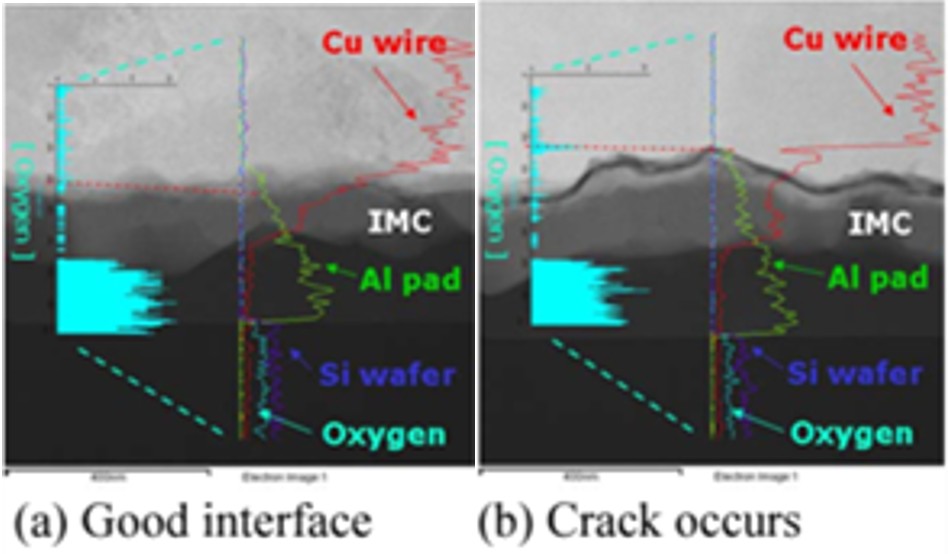

Według I. Qin [8] niższą zawartość tlenu w szerszym zakresie można osiągnąć poprzez opracowanie drobniejszego układu zasilania gazem formującym. Po wielu latach innowacji nowoczesne systemy dostarczania gazu formującego mogą teraz ograniczyć zawartość tlenu wokół FAB do mniej niż 1%. Na rys. 4 [9] przedstawiono porównanie zawartości tlenu na granicy faz. Kontakt Cu z wilgotnymi warunkami powoduje, że łatwo się utlenia. Ponadto działanie Cu -Al jest słabe przy wysokiej wilgotności, ponieważ system Cu -Al jest podatny na korozję, co powoduje pęknięcia pomiędzy podkładką Al, a ścieżką Cu. Ogólnie rzecz biorąc, w przypadku dobrych połączeń wykrywa się bardzo mało tlenu na ścieżce Cu lub części podkładki Al, łącznie z interfejsem połączeniowym [9]. Gdy wysoki poziom tlenu przedostanie się do środowiska zewnętrznego, może spowodować korozję, którą można kontrolować poprzez materiał pochłaniający zmniejszający wilgoć, aby zapobiec napływowi tlenu, co może zwiększyć niezawodność procesu i uniknąć pęknięć. Suche środowisko z mniejszą ilością halogenów i dużą zawartością związku międzymetalicznego (IMC) jest idealne do zapewnienia dobrego połączenia miedzianej ścieżki z podkładką aluminiową [10].

Badania ZW Zhonga [11] pokazują również, że utlenianie ścieżki Cu powoduje obniżenie zdolności wiązania w połączeniach ściegowych, prowadząc w ten sposób do wzrostu współczynników określających stopień nieprzywierania. Jeśli szpula z drutem Cu znajduje się w maszynie nanoszącej połączenia przez dłuższy czas, warstwa tlenku zwiększa się i uniemożliwia utworzenie dobrego połączenia klinowego. Aby rozwiązać problem słabej przyczepności ściegów spowodowanej utlenianiem powierzchni, opracowano nową kapilarę o nowej morfologii powierzchni. Krótko mówiąc, utlenianie FAB skutkuje niespójnym kulistym kształtem i rozmiarem, co stanowi wyzwanie w kontrolowaniu parametrów wiązania. Twardszy FAB utworzony przez warstwę tlenku wymaga większej siły i energii ultradźwiękowej do wiązania, co zwiększa ryzyko uszkodzenia podkładki wiążącej. Ponadto warstwa utleniająca wpływa na kontakt czystego metalu pomiędzy FAB a podkładką wiążącą i przyczynia się do nieprzywierającego wiązania, szczególnie w drugim wiązaniu, które jest przeważnie łączeniem klinowym.

4. EFEKTYWNE CZYNNIKI JAKOŚCI KULI WOLNEJ POWIETRZA

Chociaż wspomniane specyfikacje sprawiają, że połączenia Cu są odpowiednią alternatywą, czysty materiał Cu nie jest zalecany do bezpośredniego stosowania w przemyśle półprzewodników, ponieważ może łatwo ulec utlenieniu. Aby w całym procesie EFO utworzyć symetryczną i kulistą kulę o dokładnych wymiarach, FAB nie może utleniać się podczas jego formowania. Kiedy miedź utlenia się, na powierzchni kulek tworzy się tlenek, co komplikuje proces łączenia, a nawet może prowadzić do uszkodzenia podkładki i osłabienia wiązań. Istnieją rozwiązania zabezpieczające przewody miedziane przed utlenianiem, polegające na zastosowaniu gazu osłonowego (gazu formującego), kontrolowaniu natężenia przepływu gazu osłonowego, kontrolowaniu natężenia przepływu EFO i długości szczeliny EFO [2].

4.1. GAZ OCHRONNY (GAZ FORMUJĄCY)

Aby zmniejszyć utlenianie, gazy odgrywają ważną rolę w zapewnieniu niezawodnego połączenia. Gaz formujący składający się z H2 i N2 w różnych proporcjach, zazwyczaj 5% H2 i 95% N2, jest gazem osłonowym wtryskiwanym podczas wiązania. Na rys. 5 [12] przedstawiono proces spajania drutu i wtryskiwania gazu formującego podczas formowania FAB. Czystość azotu i tlenu stosowanych w gazie formującym jest zwykle stopnia 5, co znaczy, że zawiera około 3 ppm tlenu i 3 ppm wilgoci. Na podstawie badania Chauhana i in. [2], początkowo do wytworzenia obojętnej atmosfery wokół FAB stosowano N2, jednak po pewnym czasie odkryto, że mieszanina N2 i H2 może skuteczniej zapobiegać utlenianiu niż czysty N2. Jednakże w przypadku drutu Pd- Cu sam gaz N2 jest wystarczający, aby zapobiec utlenianiu [3]. Obecność H2 w gazie tworzącym odgrywa główną rolę w tworzeniu się kuli. Zaletami dodania tego gazu są: dodatkowa przewodność cieplna podczas tworzenia FAB, produkcja większego FAB, tendencja do tworzenia kulistego FAB i zmniejszenie utleniania [13].

Według badań T. Uno [13], wpływ gazu H2 omawia się w oparciu o dwie właściwości: moc cieplną i zwężenie łuku. W porównaniu do innych rodzajów gazu, H2 ma wyższe napięcie łuku ze względu na niższą masę atomową. Im wyższe napięcie łuku i gęstość strumienia ciepła, tym większa moc grzewcza łuku chronionego H2. Wreszcie, oczekuje się, że H2 w gazie formującym zapewni więcej energii grzewczej połączeniu Cu niż czysty N2, co spowoduje większy rozmiar FAB dla mieszaniny N2+H2. Z drugiej strony, jak już wspomniano, H2 ma niższą masę atomową i niższą energię wiązania HH. Dlatego ma on tendencję do rozszerzania się na zewnątrz w porównaniu z gazem N2 w wyładowaniu łukowym, co powoduje silniejsze działanie chłodzące H2. Przenikanie ciepła powoduje spadek temperatury na krawędzi łuku i wydzielanie się z niego plazmy łukowej. Efektem tego chłodzenia H2 jest powstałe zwężenie łuku. Efekt ten to „efekt zaciskania termicznego” w technologii spawania, co jest ważne w przypadku H2 w gazie formującym. Tabela 4 [13] pokazuje wielkość FAB drutu Cu powlekanego (EX1) i drutu gołego w czystym N2 i N2+H2. Jednakże istotnym problemem przy wtryskiwaniu gazu formującego w procesie FAB jest wzrost zawartości H2. Oprócz korzyści, jakie H2 wnosi do procesu FAB, może on również wiązać się z wadami, takimi jak wyższe koszty i problemy z bezpieczeństwem, ponieważ wodór jest gazem łatwopalnym [13]. H2 jest gazem wysoce łatwopalnym i należy do grupy gazów o klasie wybuchowości (IIC) i klasie temperaturowej T1, co czyni go jednym z najgorętszych i najniebezpieczniejszych gazów [14]. Zakres palności wodoru (od 4% do 77%) w połączeniu z właściwościami zapłonowymi i pływalnością wymagającą kontroli inżynierskiej powoduje konieczność opracowania systemu zapewniającego jego bezpieczne stosowanie [15].

Tabela 4. Rozmiar drutu Cu

Gaz formujący | EX1 | Czysty Cu |

N2 | 48,7 | 48,4 |

N2 + 5% H2 | 51,5 | 50,9 |

4.2. PRZEPŁYW GAZU FORMUJĄCEGO

Jakość FAB można kontrolować poprzez natężenie przepływu gazu formującego. Według Pequegnata, Mayera, Persica i Zhou [16] wysokie natężenia przepływu mogą prowadzić do błędów kształtu FAB w wyniku zmiany przepływu z laminarnego na turbulentny i zmiany procesu EFO. Rysunek 6 [17] pokazuje, że w wyniku przechylenia FAB na skutek nadmiernej energii wejściowej lub zbyt szybkiego przepływu gazu osłonowego powstają wiązania golfowe.

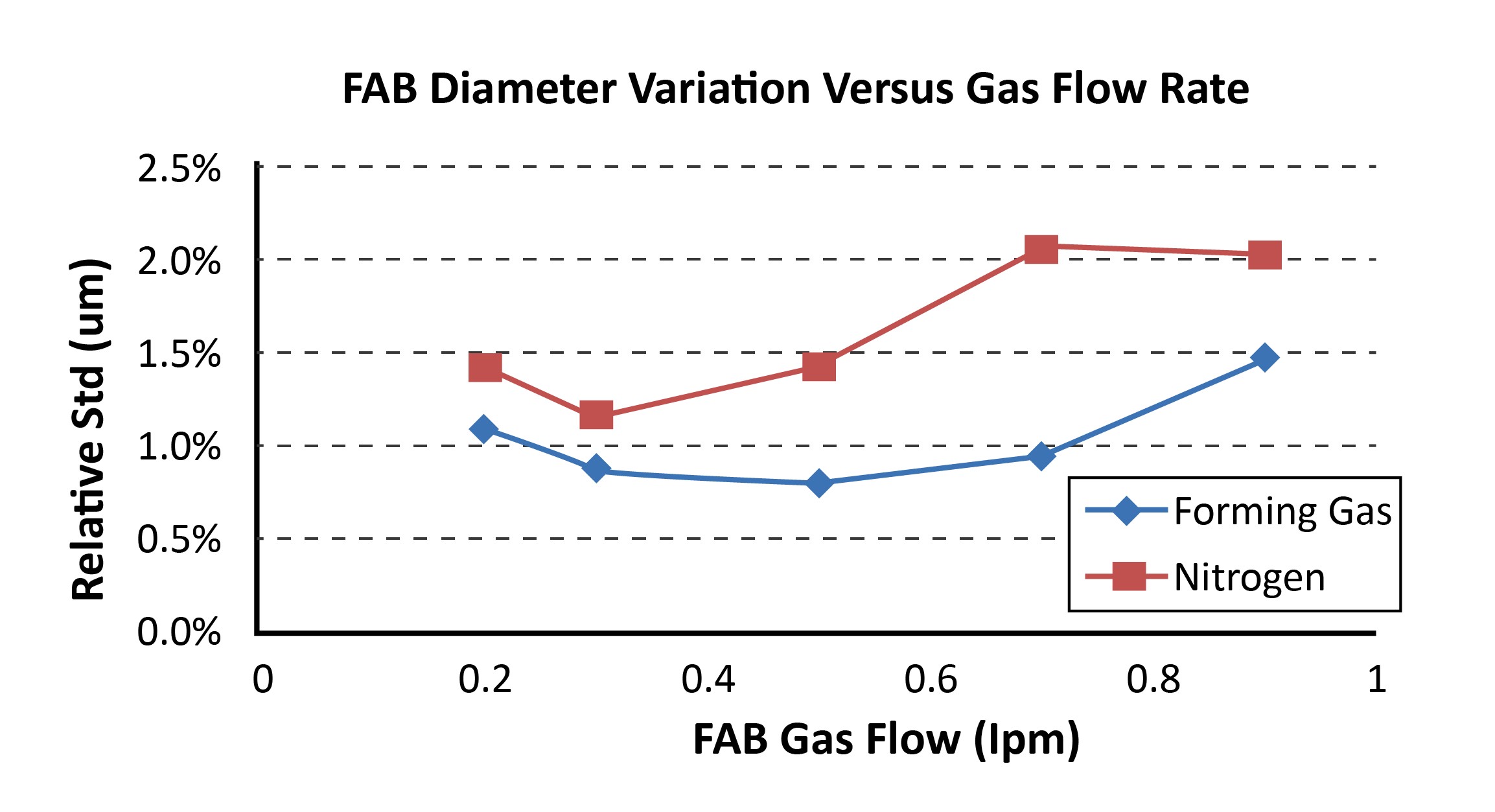

I odwrotnie, jeśli dopływ gazu formującego jest niewystarczający, FAB ulegnie utlenieniu, ponieważ tlen przepływa do szklanej rurki przez otwór, przez który przechodzi kapilara [2]. Dlatego też, aby wytworzyć doskonały FAB, należy kontrolować natężenie przepływu gazu podczas tworzenia FAB. Jiang i inni [7] przeprowadzili eksperyment mający na celu optymalizację natężenia przepływu gazu formującego i ustawień EFO dla miedzianego FAB o określonej średnicy. Poinformowali, że natężenie przepływu poniżej optymalnego poziomu skutkuje częściowo utlenionymi i zdeformowanymi FAB. Jednakże natężenie przepływu powyżej poziomu optymalnego powoduje silny efekt konwekcji i tworzenie się spiczastych kul. Wpływ natężenia przepływu gazu na tworzenie się FAB opisali także Chylak i inni [6] wykazali, że spójność średnicy FAB pogarsza się zarówno przy górnym, jak i dolnym końcu zakresu natężeń przepływu gazu. Na rys. 7 [6] przedstawiono zmianę średnicy FAB w porównaniu do natężenia przepływu gazu osłonowego FAB dla gazu formującego i azotu. Podsumowując, natężenie przepływu gazu formującego wpływa na zapobieganie utlenianiu i kształt FAB, ponieważ niskie natężenie przepływu gazu formującego nie może zapobiec utlenianiu FAB, a wysokie natężenie przepływu może skutkować powstaniem spiczastej kuli.

natężenia przepływu gazu formującego i azotu dla drutu Pd -Cu o średnicy 15 μm

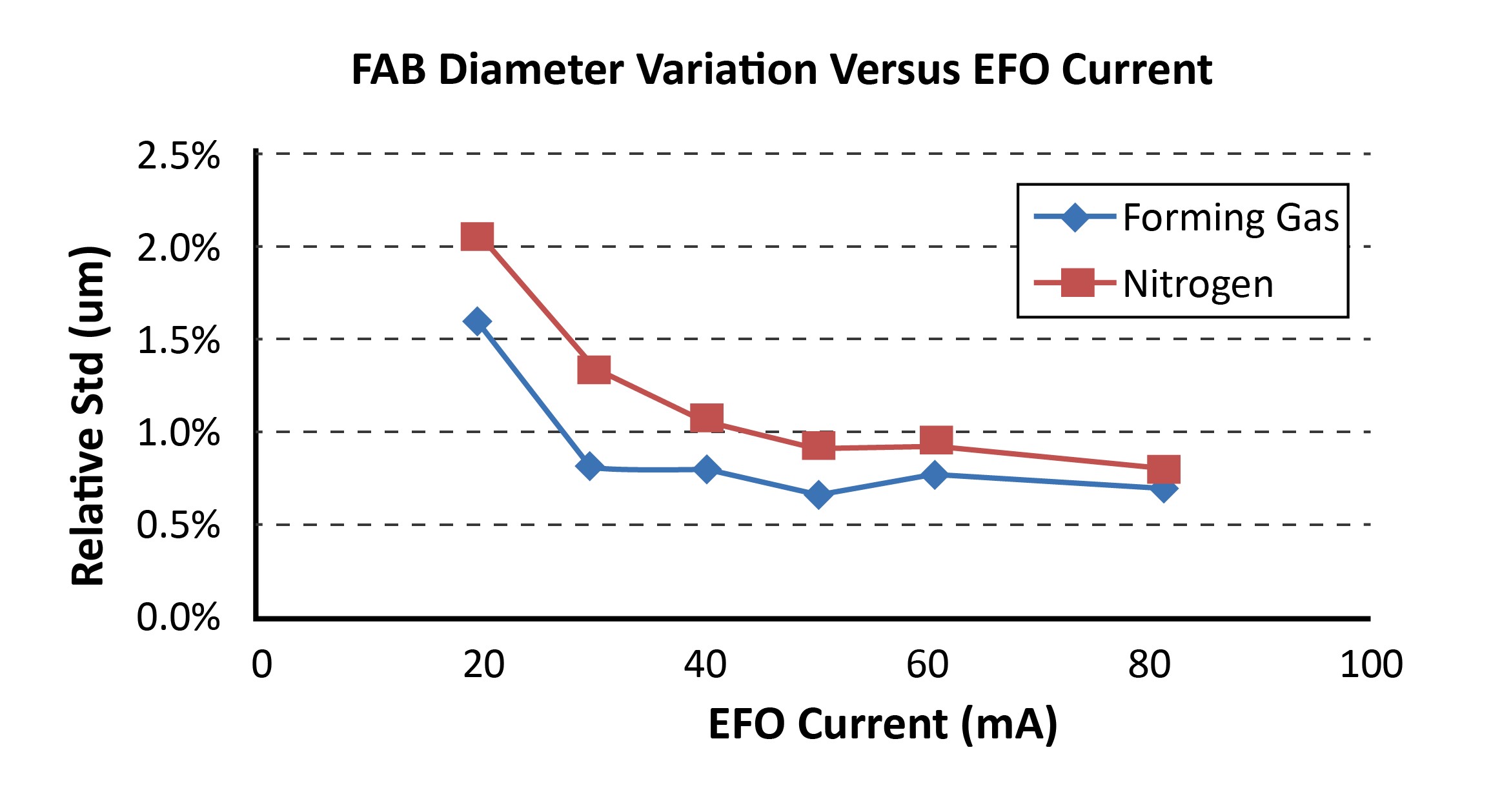

4.3. PRZEPŁYW EFO

Prąd EFO, który może się różnić w zależności od rodzaju drutu, ma znaczący wpływ na powstawanie FAB. Na przykład drut Cu wymaga wyższego prądu EFO niż drut Au. Prąd EFO i czas spalania EFO są ostatecznie powiązane. Im niższy prąd EFO, tym dłuższy musi być czas spalania EFO, aby wytworzyć tę samą średnicę FAB. Gdy wzrasta prąd EFO, występuje większa tendencja do tworzenia kul w kształcie maczugi [6]. Rys. 8 [6] ilustruje zmianę średnicy FAB przy różnych przepływach EFO zarówno dla gazu formującego, jak i azotu. Zmiana średnicy drutu wpływa na średnicę FAB, ale pozostaje niekontrolowana w przypadku tworzenia połączeń Cu. W zależności od średnicy drutu, prądu EFO i czasu spalania stosunek średnicy FAB do średnicy drutu powinien mieścić się w przedziale od 1,6 do 3. Dlatego też należy optymalizować prąd EFO i natężenie przepływu gazu w zależności od rodzaju i średnicy drutu [2].

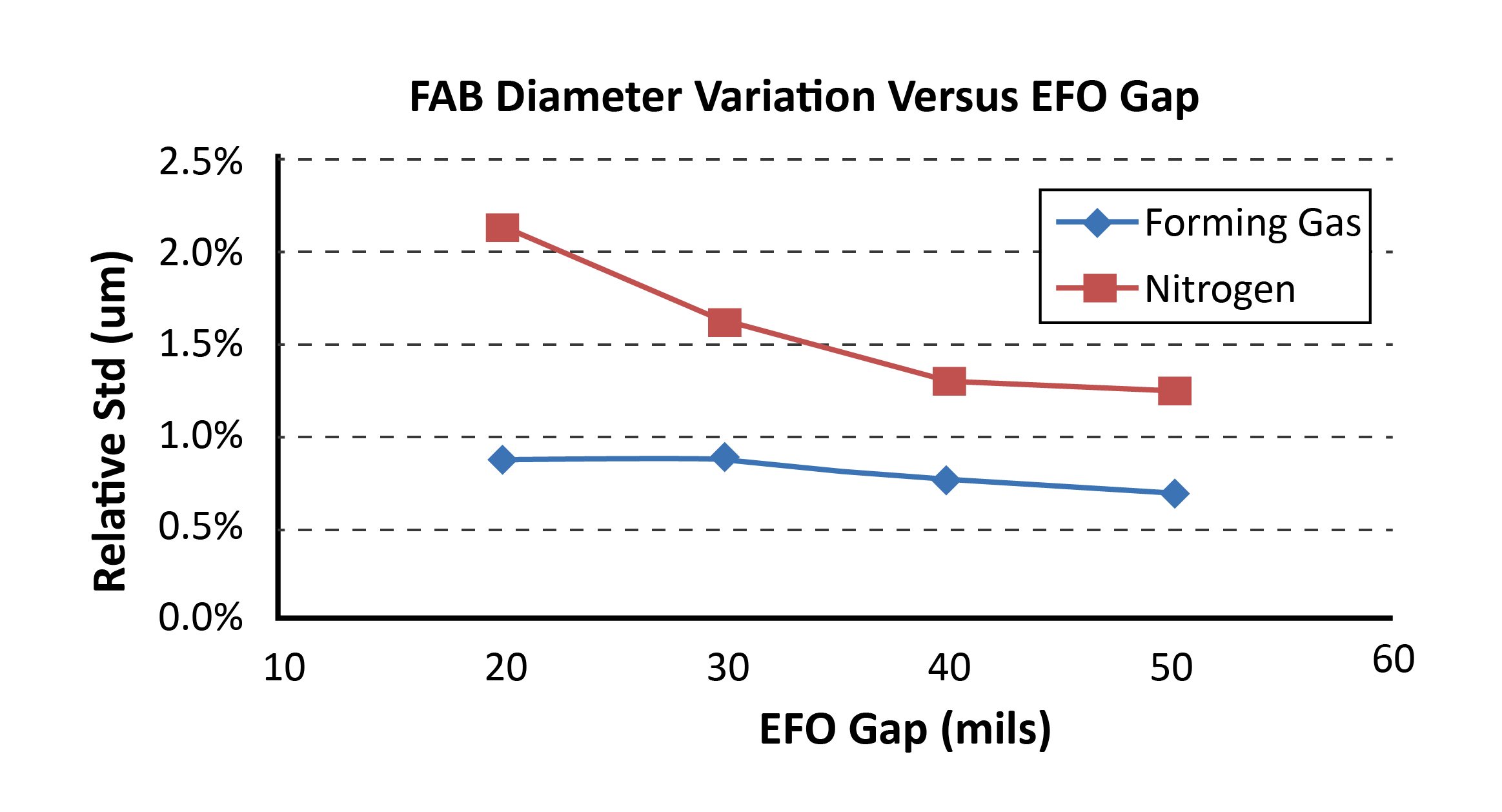

4.4. DŁUGOŚĆ SZCZELINY EFO

Ponadto odległość pionowa pomiędzy końcówką pręta EFO a końcem drutu przed utworzeniem FAB jest ważnym czynnikiem podczas łączenia drutów miedzianych. Rys. 9 [6] przedstawia zmianę średnicy FAB przy różnych ustawieniach szczeliny EFO zarówno dla gazu formującego, jak i N2. Według Chylaka i innych [6], im krótsza szczelina EFO, tym większa spójność średnicy FAB.

Podsumowując, istnieją dwie możliwości wyboru rodzaju gazów jako gazu osłonowego: czysty gaz N2 i mieszanina 95% N2 i 5% H2 (gaz formujący). Do drutu Pd- Cu można stosować czysty gaz N2, natomiast do czystego Cu zaleca się mieszaninę gazu formującego N2+H2. Oprócz gazu osłonowego w procesie formowania FAB należy wziąć pod uwagę kilka innych parametrów, w tym natężenie przepływu gazu, temperaturę, pionową odległość między końcówką pręta EFO, a końcem drutu przed utworzeniem FAB oraz amplitudę prądu EFO.

5. MIESZALNIKI GAZÓW I ICH CENNE ZASTOSOWANIE W PROCESIE SPALANIA DRUTU MIEDZIANEGO

Jak już wspomniano, w procesie tworzenia FAB należy unikać utleniania, aby uzyskać symetryczny FAB bez odchyleń wielkości i niezawodne połączenie. Utlenianiu Cu można zapobiec, stosując gaz formujący podczas wiązania. Należy wziąć pod uwagę, że utlenianie może wystąpić również wtedy, gdy natężenie przepływu gazu formującego nie jest odpowiednio kontrolowane. Gaz formujący jest mieszaniną wodoru i azotu; Azot jest gazem obojętnym, który wypiera tlen z otoczenia, a wodór wspomaga proces lutowania [2]. Chociaż powszechnie dostępne są prefabrykowane standardowe mieszaniny gazów, mieszanie gazów na miejscu zapewnia zauważalną zaletę, szczególnie w przypadku scenariuszy wysokiego zużycia, wymagań dotyczących określonego składu gazu lub częstych dostosowań mieszaniny gazów [18]. Najlepszym sposobem na stworzenie wysokiej jakości jednorodnej mieszaniny dwóch lub więcej gazów technicznych jest zastosowanie mieszalników gazów. Oferują one konfigurowalną kombinację z regulowaną wydajnością, aby spełnić specyficzne wymagania projektu, przy zmiennym natężeniu przepływu nawet do 2180 Nm3/h. Aby uzyskać jeszcze większy przepływ, można jednocześnie łączyć ze sobą kolejne mieszalniki, integrując w procesie mieszania urządzenia przełączające. Urządzenia te nie tylko zwiększają elastyczność operacyjną w okresach szczytowej produkcji, ale także umożliwiają płynne przejście pomiędzy mieszalnikami w przypadku awarii lub w celach kalibracyjnych.

5.1. MIESZALNIK GAZU TYP EN

Mieszalniki gazów są dostępne w różnych typach, włączając w to mechaniczne zawory mieszające, elektroniczne zawory mieszające i regulatory przepływu, takie jak regulatory przepływu masowego (MFC) [19].

5.1.1. Mieszalnik gazu z mechanicznym zaworem mieszającym

Ten typ występuje w dwóch wersjach: zawór dozujący i zawór proporcjonalny. Zawory proporcjonalne, które mają dwa wloty i jeden wylot gazu, są idealne dla dwóch mieszanin gazów. Dla trzech i więcej gazów można zastosować prostsze mechaniczne zawory dozujące, z jednym zaworem na każdy gaz [19].

5.1.2. Mieszalnik gazów ze sterownikami przepływu (Mass Flow Controller lub MFC)

Mieszalniki gazów z technologią MFC charakteryzują się najwyższą precyzją podczas mieszania gazów. Systemy te regulują produkcję mieszanin gazowych poprzez kontrolę masowego przepływu poszczególnych gazów. Objętość przepływu gazów jest rejestrowana w odpowiednim kontrolerze masowego przepływu, który do regulacji wykorzystuje przewodność cieplną. Następnie łączy się strumienie objętości poszczególnych gazów w celu wytworzenia pożądanej mieszaniny [19].

5.2. AKCESORIA DO MIESZALNIKA GAZU DLA POPRAWY JAKOŚCI

5.2.1 Analizator

Analizatory gazów są niezwykle wszechstronne i szybko oraz precyzyjnie określają stężenia gazów w mieszaninach gazowych. Monitorując mieszaninę, mogą przesyłać informację zwrotną do mieszalnika, aby utrzymać stężenie w ustawionym zakresie. Urządzenia te wyposażone są w różnorodne i bardzo precyzyjne czujniki, które upraszczają obsługę analizatorów i podnoszą niezawodność całego procesu. Zapewniając wysoką jakość i bezpieczeństwo procesu, analizatory można zintegrować z mieszalnikiem gazów, gdzie wymagana jest ciągła analiza (inline) stężenia gazu. Urządzenia te mogą analizować zawartość H2 w mieszaninie gazowej, która może mieć wpływ na jakość procesu FAB. Opcje analizatora obejmują interfejs Ethernet, interfejs USB, zdalne ustawienia, oprogramowanie monitorujące, w pełni zautomatyzowaną kalibrację, rejestrację danych, drukarkę cyfrową i usługę poczty elektronicznej [19].

5.2.2. Monitorowanie ciśnienia wlotowego

Monitorowanie ciśnienia wlotowego to kolejne akcesorium pomagające poprawić jakość mieszalników gazów. Urządzenia te, monitorując jednocześnie ciśnienie aż pięciu gazów, zapewniają jakość i produktywność procesu produkcyjnego. Monitory ciśnienia posiadają alarmy wizualne i dźwiękowe, które aktywują się w przypadku awarii gazu. Posiadają także system przeciwwybuchowy do stosowania w strefach zagrożonych wybuchem [19].

5.2.3. Automatyczne przełączanie

Ciągłe dostawy gazu są jednym z podstawowych wymagań wielu gałęzi przemysłu, zwłaszcza przemysłu półprzewodników. Równoległa instalacja dwóch źródeł gazu z automatycznym przełączaniem umożliwia nieprzerwane dostarczanie gazu. Urządzenie to jest odpowiednim rozwiązaniem w okresach szczytowego zapotrzebowania i ułatwia konserwację mieszalników gazów. Rozdzielnia monitoruje przebieg dostaw gazu, odbierając dane ze zintegrowanych analizatorów i przetworników ciśnienia. W przypadku spadku ciśnienia urządzenie przełączające odcina przepływ w pierwszym systemie i uruchamia drugi system. Proces ten zapewnia nieprzerwane dostawy gazu i ciągłą produkcję poprzez przejście pomiędzy systemami. Ponadto podczas konserwacji lub naprawy jeden z mieszalników można przełączyć na inny system bez przerywania procesu produkcyjnego. Operacje te wygodnie przeprowadza się za pomocą ekranu dotykowego [19].

6. POTENCJALNE OBSZARY INNOWACJI, KTÓRE MOGĄ PRZYCZYNIĆ SIĘ DO POSTĘPU W MIESZANIU GAZU I ANALIZATORACH GAZU

Jak wspomniano wcześniej, mieszalniki gazów odgrywają kluczową rolę w przemyśle półprzewodników, ponieważ stanowią koło ratunkowe dla technologii łączenia drutów miedzianych. Aby jednak usprawnić proces tworzenia połączeń konieczne jest wyposażenie mieszalników gazów w najnowocześniejsze technologie. Jak już wspomniano powyżej, zawartość tlenu wokół FAB ma znaczący wpływ na jakość FAB, a tym samym na jakość utworzonego połączenia. Mieszalniki gazów wyposażone w system kontroli przepływu i analizator O2 mogą w sposób ciągły mierzyć zawartość tlenu i odpowiednio kontrolować natężenie przepływu gazu formującego. Metoda ta może znacząco przyczynić się do poprawy jakości procesu tworzenia połączeń oraz optymalizacji zużycia gazów formujących. Kolejną kwestią jest czystość gazów, która wpływa na niezawodność wiązania. W przyszłości badany będzie jeden z elementów, jakim będzie wpływ czystości gazów na jakość powstawania FAB. Jednym z obszarów wymagających dalszej poprawy w tym zakresie jest poprawa możliwości komunikacji i monitorowania urządzeń. W obszarze Internetu rzeczy (IoT) rzeczywiste zdarzenia są rozpoznawane i przetwarzane w celu wygenerowania odpowiednich reakcji. Warto zauważyć, że każdą aplikację IoT, która wykorzystuje oprogramowanie do generowania odpowiedzi na zdarzenie wyzwalające, można uznać za pierwszą formę sztucznej inteligencji (AI). Dlatego sztuczna inteligencja odgrywa kluczową rolę w optymalnym funkcjonowaniu. Wraz z rozwojem IoT i związanym z nim coraz większym wykorzystaniem sztucznej inteligencji, komunikacja i sterowanie mieszalnikami gazów najprawdopodobniej będzie odbywało się bez interwencji człowieka i doprowadzi do większej wydajności.

7. WNIOSEK

Biorąc pod uwagę szybki rozwój technologiczny i kluczową rolę postępu w przemyśle półprzewodników, w artykule przedstawiono przegląd historycznego rozwoju procesu tworzenia połączeń elektronicznych i jego późniejszych udoskonaleń. Stwierdzono, że rosnący koszt złota doprowadził do szerokiego stosowania miedzi w tej branży. W artykule omówiono wyzwania związane ze stosowaniem połączeń miedzianych oraz technologie, które zostały wdrożone w celu usprawnienia procesu łączenia w przemyśle półprzewodników. Podczas badania metod łączenia dla miedzi preferowaną metodą okazało się łączenie klinem kulowym. Jednakże w przypadku tej metody utlenianie stanowiło poważne wyzwanie, powodując uszkodzenie podkładki i słabe połączenia części po procesie formowania. Gaz formujący jako mieszanina azotu i wodoru, został zbadany jako skuteczne rozwiązanie zapobiegające utlenianiu podczas procesu FAB. Ten gaz ochronny można wytwarzać przy użyciu najnowocześniejszych mieszalników gazów, a następnie stale analizować i kontrolować za pomocą zaawansowanych technologicznie analizatorów gazów. Mieszalniki gazów można wzbogacić o systemy kontroli przepływu i ciągłe analizatory O2 w celu poprawy jakości procesu wiązania przy jednoczesnej optymalizacji natężenia przepływu. Ponadto urządzenia te będą prawdopodobnie wyposażone w funkcje sztucznej inteligencji, które umożliwią wbudowaną komunikację i możliwości monitorowania.

Szczególne podziękowania za profesjonalne wsparcie kierujemy do: dr hab. Sepideh Yazdani, Mina Koochaki i Setayesh Salarpour

Pobierz białą księgę Półprzewodniki

-

Referencje

REFERENCJE

1. C. Marvin Jiawei, “Reliability study of copper wire bonding and through silicon via. Doctoral thesis,” Nanyang Technological University Singapore, 2020, doi: 10.32657/10356/142271.IEEE Std 1234™-2020,

2. P. S. Chauhan, A. Choubey, Z. Zhong, and M. G. Pecht, Copper Wire Bonding. Springer, 2014. doi: 10.1007/978-1-4614-5761-9.

3. P. Chauhan, Z. Zhong, and M. Pecht, “Copper Wire bonding concerns and best practices,” Journal of Electronic Materials, vol. 42, no. 8, pp. 2415–2434, May 2013, doi: 10.1007/s11664-013-2576-1.

4. G. Hu, “Comparison of copper, silver and gold wire bonding on interconnect metallization,” In Electronic Packaging Technology and High-Density Packaging (ICEPT-HDP), Aug. 2012, doi: 10.1109/icept-hdp.2012.6474674.

5. J. Foley, H. Clauberg, and B. Chylak, “Enabling high volume fine pitch copper wire bonding: Enhancements to process and equipment capability,” 3rd Electronics System Integration Technology Conference ESTC, Sep. 2010, doi: 10.1109/estc.2010.5643003.

6. B. Chylak, H. Clauberg, J. Foley, and I. Qin, “Copper Wire Bonding: R&D to High Volume Manufacturing,” IMAPS Symposia and Conferences, vol. 2012, no. 1, pp. 000638–000649, Jan. 2012, doi: 10.4071/isom-2012-wa41.

7. Y. Jiang, R. Sun, S. Wang, D. Min, and W. Chen, “Study of a practicable wire bonding method for applying copper wire bond to large-scale integrated circuits,” in Electronic Components and Technology Conference (ECTC), 2010 Proceedings 60th, 2010.

8. I. Qin, A. Shah, H. Xu, B. Chylak, and N. Wong, “Advances in wire bonding technology for different bonding wire material,” IMAPS Symposia and Conferences, vol. 2015, no. 1, pp. 000406–000412, Oct. 2015, doi: 10.4071/isom-2015-wp33.

9. S. H. Kim, J. W. Park, S. J. Hong, and J. T. Moon, “The interface behavior of the Cu-Al bond system in high humidity conditions,” 12th Electronics Packaging Technology Conference, Singapore, Dec. 2010, doi: 10.1109/eptc.2010.5702699.

10. Liu, H., Zhao, Z., Chen, Q., Zhou, J., Du, M., Kim, S., Chae, J., & Chung, M. (2011). Reliability of copper wire bonding in humidity environment. 2011 13th Electronics Packaging Technology Conference. doi.org/10.1109/eptc.2011.6184385

11. Z. Zhong, “Overview of wire bonding using copper wire or insulated wire,” Microelectronics Reliability, vol. 51, no. 1, pp. 4–12, Jan. 2011, doi: 10.1016/j.microrel.2010.06.003.

12. T. Uno, T. Yamada, T. Oyamada, and T. Oda, “High-performance bonding wires for semiconductor packaging,” UDC 621 . 3 . 049 . 77 : 621 . 792 . 042, 2017.

13. T. Uno, “Enhancing bondability with coated copper bonding wire” Microelectronics Reliability, 2011, 51(1), 88–96.

14. “ATEX Certified Fans - for Gas Group IIC: Hydrogen,” Axair Fans. www.axair-fans.co.uk/wp-content/uploads/2022/10/ATEX-Certified-Fans-Hydrogen-IIC.pdf

15. “Hydrogen seen in the light of the ATEX Directives,” Gexcon certification, Dec. 15, 2015. www.gexconcertification.com/2022/12/15/hydrogen/

16. A. Pequegnat, M. Mayer, J. Persic, Zhou, “Accelerated characterization of bonding wire materials”, in Proceedings International Symposium on Microelectronics, IMAPS, pp. 367-373, 2009.

17. H. Xu, C. Liu, V. Silber Schmidt, H. Wang, “Effects of Process Parameters on Bond ability in Thermosonic Copper Ball Bonding”, in proceedings of Electronic Components and Technology Conference (2008), pp. 1424-1430.

18. Witt, “Mieszalniki gazu - zalety, technologie, zastosowania”, https://www.wittgas.com/pl/doradztwo-i-uslugi/white-papers/mieszalniki-gazu/

-

Skróty

SKRÓTY

- IC Układ scalony

- O2 Tlen

- Cu Miedź

- Au Złoto

- IMC Związek międzymetaliczny

- FAB Wolna kula powietrza

- WEZ Strefa wpływu ciepła

- EFO Elektryczny palnik płomieniowy

- Al Aluminium

- Ag Srebro

- Pd Pallad

- Pd-Cu, Pallad-miedź

- EX1 Drut miedziany powlekany

- Ni Nikiel

- TI Instrumenty Texas

- N2 Azot

- H2 Wodór

- FG Gaz formujący

- IIC Klasa wybuchowości

- CFD Obliczenia, dynamika płynów

- MFC Kontroler masowego przepływu

- IoT Internet rzeczy

- AI Sztuczna inteligencja