Halbleiter

FORTSCHRITTE IN DER KUPFERDRAHTBONDING-TECHNOLOGIE

Zusammenfassung

Mit jeder neuen Generation wird von elektronischen Geräten eine höhere Leistung auf immer kleinerem Raum erwartet. Dieser anhaltende Trend erfordert eine kontinuierliche Miniaturisierung der Komponenten und eine Verfeinerung der Strukturen. Die Einführung des Drahtbondens hat die Montage und Verpackung von integrierten Schaltkreisen und anderen Geräten in der Halbleiterindustrie revolutioniert. Dieser Artikel bietet eine umfassende Erkundung des historischen Hintergrunds des Drahtbondens, einschließlich seiner Entwicklung, Fortschritte und der wirtschaftlichen Vorteile und Überlegungen im Zusammenhang mit seiner Implementierung. Darüber hinaus werden die Bedeutung des Formiergases für die Qualität des Kupferdrahts und die Auswirkungen des Sauerstoffgehalts während des Prozesses erörtert. Gasmischer und Gasanalysatoren machen den Prozess nicht nur besonders ökonomisch, sondern tragen maßgeblich zur Verbesserung des gesamten Drahtbondprozesses bei.

1. EINLEITUNG

Drahtbonden ist eine wichtige Technologie in der Mikroelektronikindustrie, da es die Verbindung von integrierten Schaltkreisen (IC) und ihren Gehäusen erleichtert. Nach Jahrzehnten der Verwendung von Golddrähten (Au) haben Fortschritte beim Drahtbonden den Ersatz von Golddrähten durch Kupferdrähte (Cu) ermöglicht. Dieser Wandel ist jedoch mit einigen Herausforderungen hinsichtlich der Qualität des Verbindungsprozesses verbunden. Um die genannten Herausforderungen zu bewältigen, wurden Modifikationen bei den Verbindungen und die Verwendung von Formiergasen eingeführt. Die entscheidende Rolle der Gasmischer und Gasanalysatoren beim Erreichen einer hohen Qualität dieses Schutzgases ist unbestreitbar. In Teil 2 bis 6 dieses Dokuments werden verschiedene Aspekte des Kupferdrahtbondens untersucht.

Teil 2 bietet einen umfassenden Überblick über die Cu-Drahtbondtechnologie. Er befasst sich eingehend mit ihrer historischen Entwicklung und verfolgt ihre Ursprünge von den Anfängen des Drahtbondens bis in die Gegenwart, in der sich Cu als beliebte Alternative zum traditionellen Au-Draht etabliert hat. Verschiedene Bondmethoden werden erläutert und die Entwicklung des Prozesses sowie die technischen Innovationen aufgezeigt, die das moderne Cu-Drahtbonden geprägt haben. Darüber hinaus untersucht dieser Abschnitt kürzlich entwickelte neue Methoden und hebt ihre potenziellen Vorteile und ihre Auswirkungen auf die Zukunft der Microelektronik hervor.

Teil 3 konzentriert sich auf die Wirksamkeit des Sauerstoffgehalts (O2) während des Cu-Drahtbondprozesses. Der O2-Gehalt kann die Ergebnisse des Bondprozesses erheblich beeinflussen und die Eigenschaften von Cu-Drahtbonds beeinträchtigen. Dieser Teil der Forschung beleuchtet die Auswirkungen des O2-Gehalts auf die Bondqualität.

Teil 4 untersucht die Faktoren, die das Erreichen eines robusten und vollständigen FAB beeinflussen, um eine zuverlässige Verbindung herzustellen. Die Verwendung von Schutzgas (Formiergas), die Steuerung der Durchflussrate des Formiergases, die Steuerung der Durchflussrate des EFO und die Spaltlänge des EFO werden als die genannten Einflussfaktoren betrachtet.

Teil 5 untersucht die praktische Anwendung und den Nutzen eines Gasmischers, Gasanalysators und einiger zugehöriger Geräte im Cu-Drahtbondprozess. Diese Geräte sind für die Kontrolle der Zusammensetzung und Reinheit der beim Glühen verwendeten Formiergase unerlässlich. Das Verständnis ihrer Verwendbarkeit und Vorteile kann zu effizienteren und genaueren Bondprozessen führen und so zu höheren Erträgen und verbesserter Fertigungszuverlässigkeit beitragen.

In Teil 6 gipfelt die Forschung schließlich in einem Einblick in zukünftige Entwicklungen der Cu-Drahtbondtechnologie, indem potenzielle Innovations- und Forschungsbereiche zur Verbesserung von Gasmischern und zugehörigem Zubehör vorgestellt werden. Diese neuen Technologien ebnen den Weg für eine zuverlässigere und effizientere Mikroelektronikverpackung in der Zukunft.

2. GESCHICHTE, TECHNOLOGIE UND METHODEN, VORTEILE UND NACHTEILE

2.1. GESCHICHTE DES WIRE BONDING

Anfangszeit:

Anfang der 1950er Jahre: Einführung des Drahtbondens zur Verbindung von IC-Chips.

Einsatz manueller Drahtbondtechniken mit Au-Draht.

Fortschritte:

1960er-1970er Jahre: Entwicklung automatischer Drahtbondmaschinen für die Massenproduktion.

Weit verbreitete Verwendung von Golddraht als bevorzugtes Verbindungsmaterial.

Die Entstehung des Cu-Drahtbondens:

Ende der 1990er- bis 2000er-Jahre: Suche nach alternativen Materialien aufgrund steigender Goldpreise.

Einführung von Cu-Draht als mögliche Alternative zu Au-Draht.

Akzeptanz und Annahme:

Anfang der 2000er Jahre: Erster Einsatz des Cu-Drahtbondens in bestimmten Anwendungen.

Die Vorteile von Cu-Draht, wie Kosteneffizienz und überlegene Eigenschaften, werden anerkannt.

Mainstream-Nutzung:

2010er Jahre: Wachsende Akzeptanz und Implementierung des Cu-Drahtbondens.

Weit verbreitete Einführung in verschiedenen Halbleiterpaketen.

Laufende Forschung:

Aktuell: Kontinuierliche Forschung und Entwicklung zur Verbesserung der Cu-Drahtbondtechnologie.

Erforschung neuer Materialien und fortschrittlicher Verbindungstechniken.

2.2. DRAHTBONDTECHNOLOGIE

Drahtbonden ist eine Methode zur Herstellung einer elektrischen Verbindung zwischen zwei metallischen Materialien, beispielsweise zwischen Draht und Padoberfläche oder zwischen Draht und Anschlussoberfläche. Beim Drahtbonden werden dünne Drähte und eine Kombination aus Hitze, Druck und/oder Ultraschallenergie verwendet. Je nach Material des Drahts und des Pads können an der Verbindungsfläche Legierungen wie feste Lösungen oder intermetallische Verbindungen (IMC) gebildet werden [1]. Für das Drahtbonden gibt es drei Technologien, nämlich Thermokompressionsbonden, Ultraschallbonden und Thermoschallbonden . Ein Vergleich dieser drei Drahtbondtechnologien ist in Tabelle I [2] dargestellt.

2.2.1. Thermokompressionsschweißen

Beim Thermokompressionsschweißen handelt es sich um einen Prozess, bei dem Temperatur und Druck zum Einsatz kommen. Dieser Prozess erfordert eine Temperatur von über 300 °C und eine Verbindungskraft von etwa 0,147–0,245 N. Diese sind zu hoch und können die Unterbaustruktur beschädigen [2].

2.2.2. Ultraschallschweißen

Beim Ultraschallschweißen wird Kraft und Ultraschallenergie verwendet. Im Gegensatz zum Thermokompressionsschweißen sind hierfür keine hohen Temperaturen erforderlich. Diese Technologie wird bei Raumtemperatur durchgeführt, da Ultraschallenergie morphologische Veränderungen verursacht, die denen durch Hitze gleichwertig sind, und somit weniger Schäden verursacht [2].

2.2.3. Thermosonisches Verbinden

Thermosonic -Bonding-Technologie werden Ultraschallenergie, Druck und Wärme eingesetzt, um eine metallurgische Verbindung herzustellen. Die Verbindungskraft und -zeit beim Ultraschall- und Thermosonic- Bonding sind geringer als beim Thermokompressionsbonden. Beim Thermosonic -Bonding-Prozess wird Wärme erzeugt, indem das Gehäuse auf eine beheizte Bühne gelegt wird oder ein thermisches Verbindungswerkzeug verwendet wird. Die Verbindungskraft wird auf die Verbindungsoberfläche ausgeübt, indem das Verbindungswerkzeug in den Draht gedrückt wird. Die Werkzeugkraft steuert die Menge des erforderlichen Gewichts, um den Draht mit der Pad-Oberfläche zu verbinden. Draht- und Pad-Metallisierung werden durch Wärme und Ultraschallenergie erweicht und verformt sich gegen die Pad-Metallisierung, wodurch eine metallurgische Verbindung entsteht [2].

TABELLE 1. Drahtbondtechnologie

| Thermokompression | Thermosonic | Ultraschall |

| Ultraschallleistung | NEIN | Ja | Ja |

| Bindungskraft | Hoch | Niedrig | Niedrig |

| Temperatur | Hoch (> 300 ℃ ) | Mittel (120-220 ℃ ) | Niedrig (Raumtemperatur) |

| Bindungszeit | Lang | Kurz | Kurz |

| Drahtmaterial | Au | Au | Au, Al |

| Polstermaterial | Au, Al | Au, Al | Au, Al |

| Kontamination | Stark betroffen | Mitte | Mitte |

2.3. KLASSIFIZIERUNG DES DRAHTBONDENS

Drahtbonden können in zwei Typen eingeteilt werden: Ball-Wedge-Bonden und Wedge-Wedge-Bonden.

2.3.1. Kugelkeilbindung

Beim Ball-Wedge-Bond-Verfahren werden drei Bewegungsachsen (X-, Y- und Z-Richtung) benötigt. Dieses Verfahren wird für die Formung der meisten Drähte in elektrischen Gehäusen und häufig für Au- und Cu-Drähte verwendet [2].

2.3.2. Keil-Keil-Bindung

Das Wedge-Bonden wird bevorzugt bei Anwendungen mit tiefem Zugang, feinem Pitch sowie niedrigen und kurzen Schleifen, einschließlich Mikrowellen und Optoelektronik, eingesetzt. Es erfordert vier Bewegungsachsen (X-, Y- und Z-Richtung sowie θ). Es fällt auf, dass bei dieser Art des Bondens Aluminiumdrähte (Al) verwendet werden [2].

Unter den Drahtbondtechnologien ist das Thermosonic -Bonden die am häufigsten verwendete Drahtbondtechnik für Halbleitergehäuse. Außerdem wird Ball-Wedge-Bonden häufiger verwendet als Wedge-Wedge-Drahtbonden, da es schneller ist als Wedge-Wedge-Bonden [2]. Ein Vergleich von Ball-Bonden und Wedge-Bonden ist in Tabelle II [2] dargestellt.

TABELLE 2. Vergleich verschiedener Klebeanwendungen

| Kugelbindung | Keilkleben |

Klebetechniken | Thermokompression (T/C) | Thermosonic (T/S) |

Thermosonic (T/S) | Ultraschall (U/S) | |

Temperatur | Temperatur––> 300 °C | Al-Draht – U/S bei Raumtemperatur |

T/S––120–220 °C | Au-Draht – T/S 120–220 °C | |

Drahtstärke | Klein (<75 μm ) | Draht oder Band jeder Größe |

Padgröße | Groß (3–5-facher Drahtdurchmesser) | Kleinere Padgröße als bei einer Ballbond-Verbindung. Gut für Mikrowellenanwendungen. Die Padgröße entspricht dem 2- bis 3-fachen des Drahtdurchmessers (könnte auch das 1,2-fache der Bandbreite sein). |

Polstermaterial | Au, Al | Au, Al |

Drahtmaterial | Au | Au, Al |

Geschwindigkeit | Schnell (10 Drähte/s) | Relativ langsam (4 Drähte/s) |

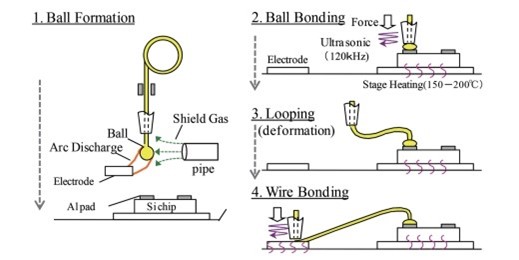

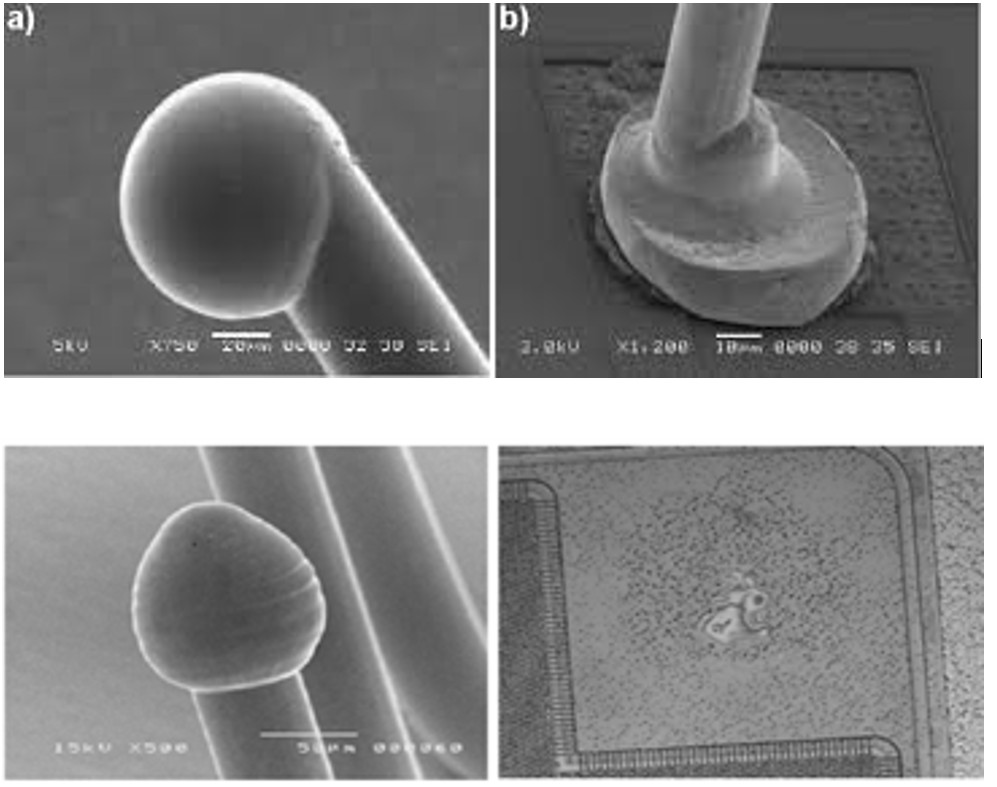

Während des Ball-Wedge-Bondverfahrens wird durch thermosonisches Bonden die erste Verbindung, die sogenannte Ball-Bondverbindung, normalerweise auf dem Chip-Pad, und dann die zweite Verbindung, die sogenannte Wedge-Bondverbindung, zu einem anderen Metall hergestellt. Zunächst wird das freie Ende des Drahtes in drei Teile geteilt: einen Free Air Ball (FAB), eine Wärmeeinflusszone (HAZ) und einen gezogenen Draht aufgrund einer elektrischen Abflammung (EFO). Der EFO-Prozess bildet den FAB durch Ionisierung des Luftspalts. Abbildung 1 [2] zeigt eine schematische Darstellung des Ball-Wedge-Bondverfahrens. Basierend auf Abbildung 1 bewegt sich das Bondwerkzeug, die sogenannte Kapillare, zur Stelle der ersten Verbindung. In Schritt 3 wird durch thermische und Ultraschallenergie die erste Verbindung hergestellt, indem eine kugelförmige Kugel mit dem Pad verbunden wird. Während der Schritte 4, 5 und 6 bewegt sich die Schleife zum anderen Metall, um die zweite Verbindung herzustellen. Die Bewegung der Schleife ist so programmiert, dass die gewünschte Schleifenhöhe und -form erreicht wird. Schritt 7 ist die Ebene, auf der die zweite Verbindung hergestellt wird, um das gegenüberliegende Ende der Drahtschleife mit dem Metall des Substrats zu verbinden. Während der Schritte 8, 9 und 10 hebt sich das Bonding-Werkzeug, um das Ende des Drahtes abzubrechen. Anschließend steigt die Höhe des Bonding-Werkzeugs weiter an, bis sich die Kugel bildet und erneut die erste Verbindung hergestellt wird [2].

2.4. VORTEILE UND NACHTEILE VON GOLD- UND KUPFERDRAHT

Au-Draht ist der am häufigsten verwendete Draht, um Al-Pads auf IC-Chips mit Anschlussrahmen zu verbinden. Au-Draht wird seit mehr als 55 Jahren aufgrund einiger Vorteile verwendet, darunter mechanische und elektrische Eigenschaften, hohe Zuverlässigkeit und einfache Montage [3]. Die hohen Kosten dieses Drahtes und der kontinuierliche Anstieg der Marktpreise führen jedoch zur Erforschung alternativer Metallurgien [2]. Diese Gründe führten zur Erforschung alternativer Drähte für Au. Niedrigere Kosten, höhere mechanische Festigkeit, geringerer elektrischer Widerstand, langsameres intermetallisches Wachstum auf Al-Pads und höhere Wärmeleitfähigkeit sind alles Gründe, die Cu zu einer beachtlichen Alternative machen. Das Ersetzen von Cu-Draht durch Au-Draht bringt jedoch viele Herausforderungen mit sich, darunter hohe Oxidationsrate, Korrosion und hohe Härte [3]. Tabelle 2 [4] zeigt einen Vergleich der Eigenschaften von Au- und Cu-Draht. Aufgrund der hohen Härte von Cu-Draht im Vergleich zu Au und der geringen Oxidationsbeständigkeit müssen eine Reihe von Faktoren und Parametern im Verbindungsprozess, einschließlich der Verbindungskraft, kontrolliert werden. Die hohe Härte von Cu und die hohe Verbindungskraft verursachen während des Prozesses Schäden an den Al-Pads. Um das Risiko einer Beschädigung der Al-Pads durch Cu-Drähte zu verringern, verwendet die Industrie dickere Al-Pads als die beim Au-Drahtbonden verwendeten sowie Nickel-(Ni)-basierte Oberflächen. Um Oxidation zu verhindern, muss während des Bondvorgangs außerdem ein Inertgas verwendet werden. In einigen Fällen haben Drahthersteller zur Erhöhung der Oxidationsbeständigkeit palladiumbeschichtete Cu-Drähte ( PdCu ) verwendet. Die niedrigen Kosten von Cu haben jedoch den Übergang von Au-Draht zu Cu-Draht vorangetrieben [2].

TABELLE 3. Materialeigenschaften von Au- und Cu-Drähten

| Eigentum | AU | Cu |

| Wärmeleitfähigkeit (W/ mK ) | 320 | 400 |

| Elektrischer Widerstand (Ωm) | 2.20 | 1,72 |

| Elastizitätsmodul ( GPa ) | 60 | 130 |

| Poissonzahl | 0,44 | 0,34 |

| Streckgrenze (MPa) | 32,70 | 200 |

| Wärmeausdehnungskoeffizient (ppm/ ℃ ) | 14.40 | 16,50 |

| Vickershärte (MPa) | 216 | 369 |

Heute gibt es einen globalen Ansatz, integrierte Schaltkreise (ICs) mit Cu-Drahtbonden einzusetzen. Der steigende Preis von Au und die wachsende weltweite Nachfrage nach elektronischen Geräten sind die Hauptfaktoren, die diesen aktuellen Trend vorantreiben. Die Unternehmen Amkor, Texas Instruments (TI), Heraeus, Altera, Carsem, Freescale, Infineon und mehrere japanische Unternehmen haben diesen Ansatz in ihren jeweiligen Anlagen übernommen. Viele Unternehmen sind jedoch noch nicht bereit, Cu-Draht in ihren Branchen zu verwenden, da die Kosten, die Ausrüstung und das Fachwissen zur Entwicklung des Cu-Drahtbondprozesses zu hoch sind [3].

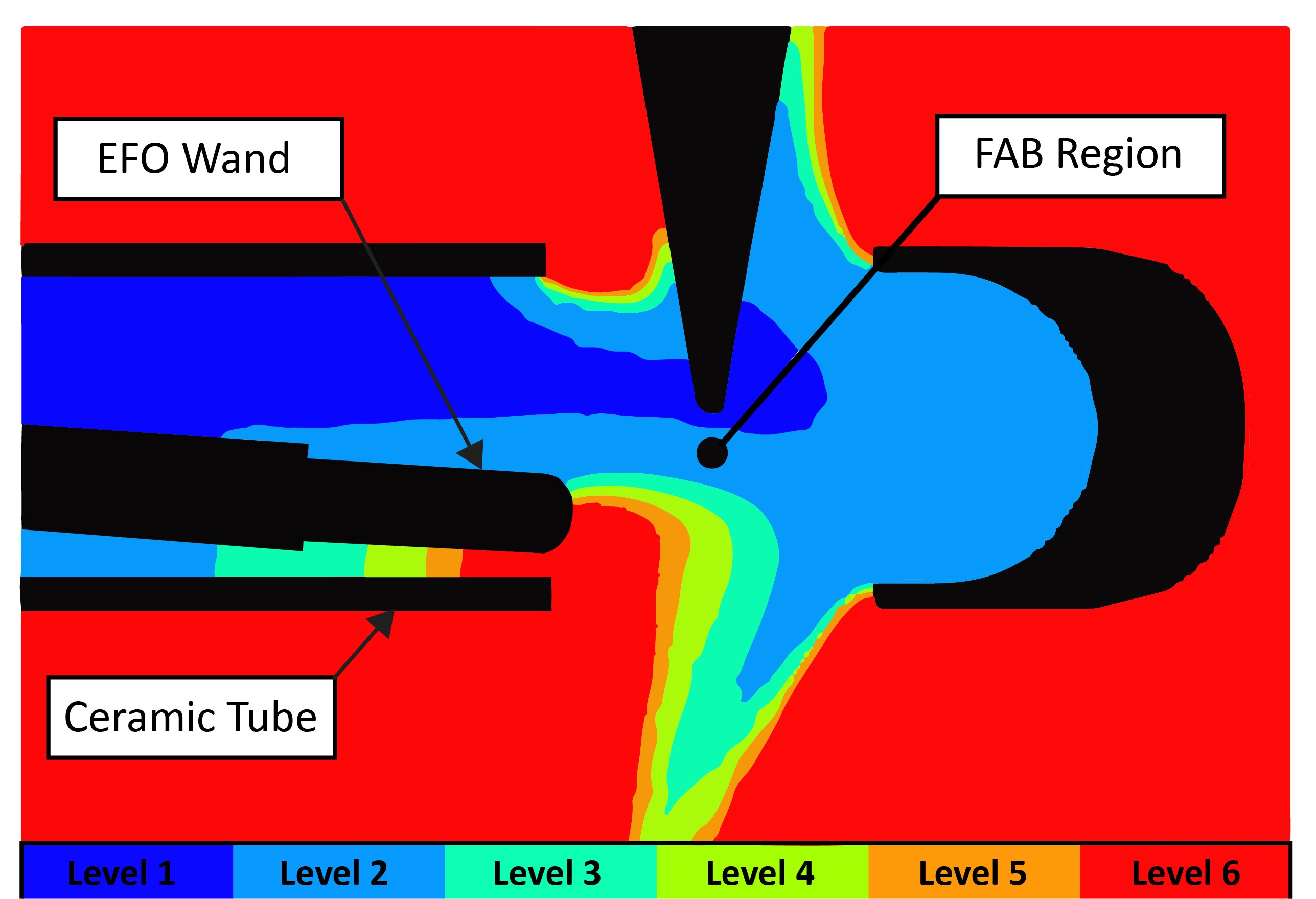

3. DIE WIRKSAMKEIT DES O2-NIVEAUS

In der Studie von John Foley und anderen [5] werden die interne Geometrie und das Gasströmungsverhalten mithilfe von numerischer Strömungsmechanik (CFD) untersucht. Einer der von CFD vorhergesagten Parameter ist der Sauerstoffgehalt in der FAB-Bildungsumgebung. Die kontrollierte Umgebung wird genau untersucht, während der Sauerstoffgehalt mit einem Sauerstoffsensor überwacht wird. Die Bedeutung des O2-Gehalts beim Kupferdrahtbonden besteht darin, sicherzustellen, dass während des Prozesses nur minimale Oxidation auftritt, da Oxidation die Bondbarkeit , die Bondfestigkeit und die Qualität der Verbindung beeinträchtigt. Abb. 2 [5] zeigt das CFD-Modell der internen Geometrie und des Verhaltens des Gasflusses.

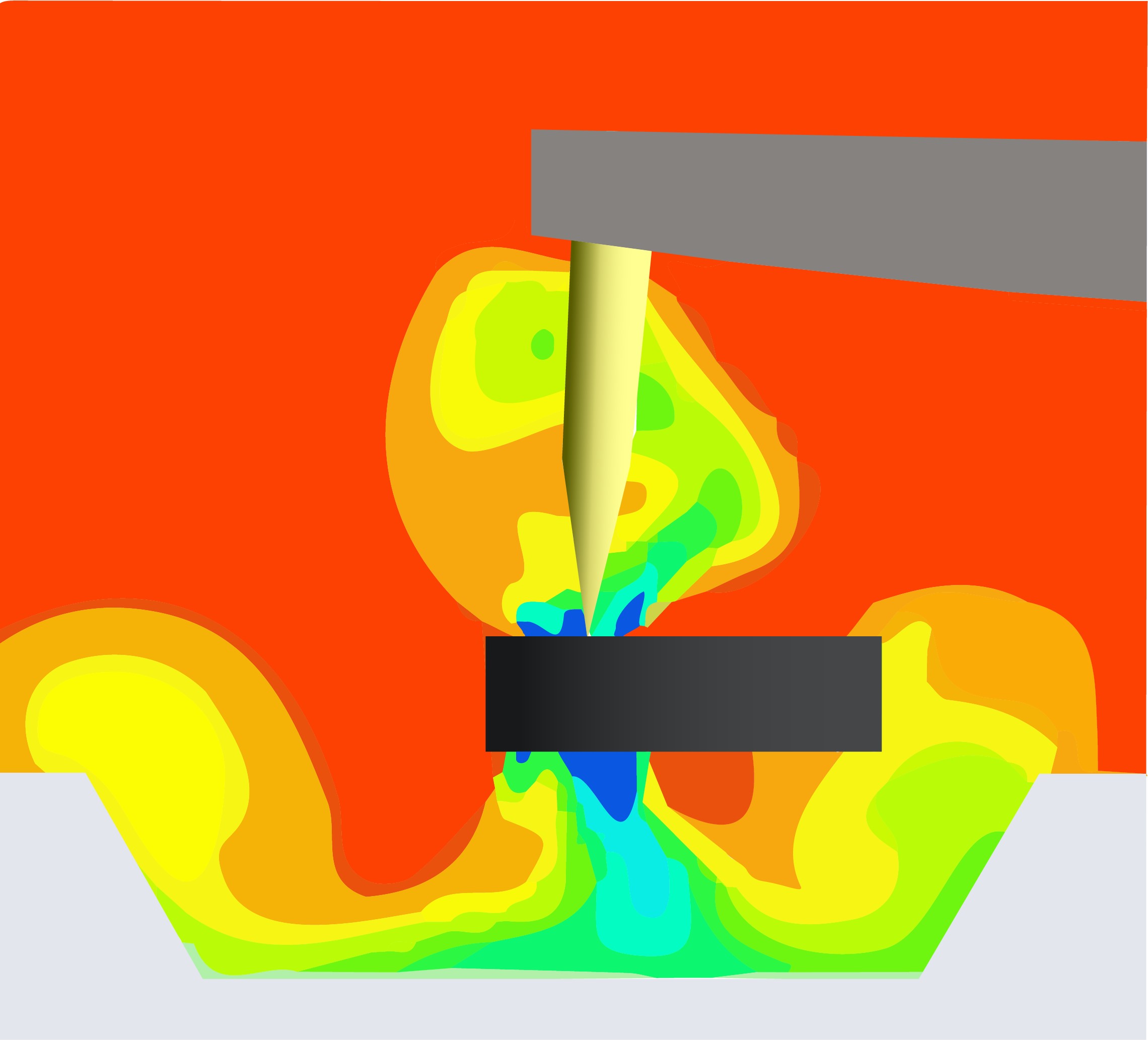

Übersteigt der Sauerstoffgehalt einen bestimmten Wert, verformt sich der FAB und oxidiert. Der Sauerstoffgehalt im Drahtbondprozess ist zu einer quantifizierbaren Anforderung für die Konstruktion von Gaszufuhrsystemen geworden. Abb. 3 [6] zeigt das CFD-Modell der Sauerstoffkonzentration. Mit zunehmendem EFO-Strom steigt die durch das Schmelzen des Kupferdrahtes verursachte Temperatur. Dies kann zu einer schnellen Ausdehnung des sich bildenden Gasvolumens um den FAB herum führen. Wenn die Gasdurchflussrate nicht hoch genug ist, um während des Schmelzens des Kupfer-FAB eine vollständig inerte Gasabdeckung bereitzustellen, kann aufgrund des in der Umgebungsluft vorhandenen Sauerstoffs eine Oxidation an der Oberflächenschicht des geschmolzenen Kupfer-FAB auftreten und schließlich zur Bildung eines spitzen FAB führen [7].

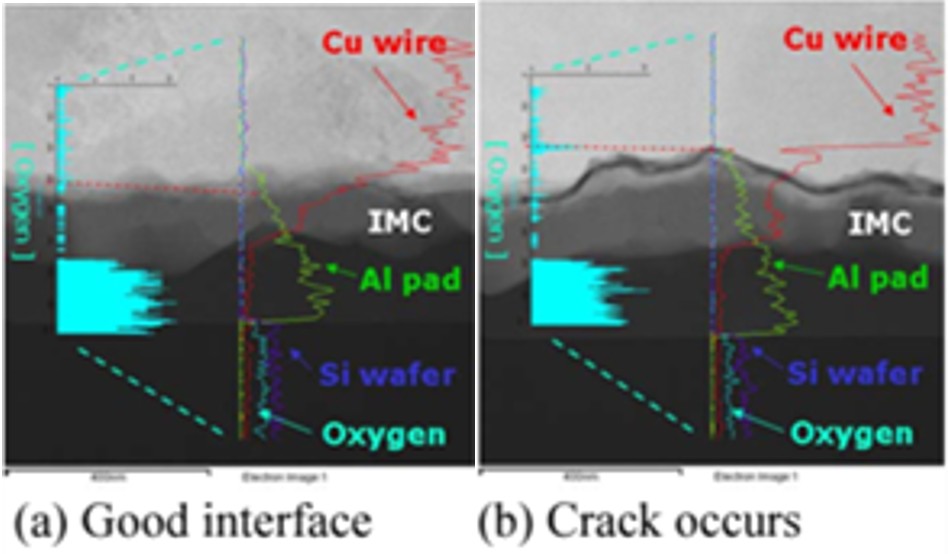

Laut Ivy et al. [8] kann ein niedrigerer Sauerstoffgehalt in einem erweiterten Bereich durch die Entwicklung eines feineren Formiergaszufuhrsystems erreicht werden. Nach vielen Jahren der Innovation können moderne Formiergaszufuhrsysteme heutzutage den Sauerstoffgehalt um das FAB herum auf weniger als 1 % begrenzen. Abb. 4 [9] zeigt den Vergleich des Sauerstoffgehalts an der Verbindungsschnittstelle. Das Vorhandensein von Cu in feuchten Bedingungen führt dazu, dass es leicht oxidiert. Außerdem ist die Leistung von Cu-Al bei hoher Feuchtigkeit gering, da das Cu-Al-System anfällig für Korrosion ist, die Risse zwischen dem Al-Pad und dem Cu-Draht verursacht. Im Allgemeinen wird bei guten Verbindungsfällen sehr wenig Sauerstoff am Cu-Draht oder am Al-Pad-Teil einschließlich der Verbindungsschnittstelle festgestellt [9]. Wenn hohe Sauerstoffwerte in die äußere Umgebung eindringen, kann dies zu Korrosion führen, die durch die Verringerung des Feuchtigkeitsabsorptionsmaterials kontrolliert werden kann, um einen Sauerstoffeinstrom zu verhindern, was die Zuverlässigkeit des Prozesses erhöhen und Rissbildung vermeiden kann. In einer feuchten Umgebung ist eine trockene Umgebung mit weniger Halogen und einem großen IMC ideal, um die Kupferdrahtverbindung auf dem Aluminium-Pad sicherzustellen [10].

Aus der Forschung von ZW Zhong [11] geht auch hervor, dass die Oxidation von Cu-Draht eine schwache Bondfähigkeit bei Stitchbonds verursacht und somit zu einer Erhöhung der Antihaftwirkungsraten führt. Wenn sich eine Spule mit Cu-Draht längere Zeit auf der Bondmaschine befindet, nimmt die Oxidschicht zu und verhindert die Entstehung eines guten Wedge Bonds. Um das Problem der schlechten Stitchbondfähigkeit aufgrund von Oberflächenoxidation zu beheben , wurde eine neue Kapillare mit einer neuen Oberflächenmorphologie entwickelt. Kurz gesagt, die Oxidation von FAB führt zu inkonsistenter Kugelform und -größe, was eine Herausforderung bei der Kontrolle der Bondparameter darstellt. Das härtere FAB, das durch die Oxidschicht entsteht, erfordert mehr Kraft und Ultraschallenergie zum Bonden und es erhöht das Risiko einer Beschädigung des Bondpads. Außerdem beeinträchtigt die Oxidationsschicht den Kontakt des reinen Metalls zwischen FAB und dem Bondpad und trägt zum Antihaftbonden bei, besonders beim zweiten Bonden, bei dem es sich meistens um Wedge Bonding handelt.

4. WIRKUNGSVOLLE FAKTOREN FÜR DIE QUALITÄT DES FREE-AIRE-BALLS

Obwohl die genannten Spezifikationen das Cu-Drahtbonden zu einer geeigneten Alternative machen, wird reiner Cu-Draht nicht für den direkten Einsatz in der Halbleiterindustrie empfohlen, da er leicht oxidieren könnte. Um während des gesamten EFO-Prozesses eine symmetrische und kugelförmige Kugel mit präzisen Abmessungen zu erzeugen, darf die FAB während ihrer Bildung nicht oxidiert werden. Wenn das Kupfer oxidiert, bildet sich das Oxid auf den Kugeloberflächen, was den Bondprozess erschwert und sogar zu Pad-Schäden und schwachen Bindungen führen kann. Es gibt Lösungen, um Kupferdrähte vor Oxidation zu schützen, darunter die Verwendung von Schutzgas (Formiergas), die Kontrolle der Durchflussrate des Schutzgases, die Kontrolle der Durchflussrate von EFO und die Spaltlänge von EFO [2].

4.1. SCHUTZGAS (FORMIERGAS)

Um Oxidation zu verringern, spielen Gase beim Erreichen einer zuverlässigen Verbindung eine wichtige Rolle. Formiergas aus H2 und N2 in verschiedenen Verhältnissen, typischerweise 5 % H2 und 95 % N2, ist ein Schutzgas, das während des Verbindens eingespritzt wird. Abb. 5 [12] zeigt den Prozess des Drahtbondens und das Einspritzen von Formiergas während der FAB-Bildung. Die Reinheit von Stickstoff und Wasserstoff, die in Formiergas verwendet werden, beträgt üblicherweise Grad 5, was etwa 3 ppm Wasserstoff und 3 ppm Feuchtigkeit enthält. Basierend auf der Studie von Chauhan et al. [2] wurde anfangs N2 verwendet, um eine inerte Atmosphäre um das FAB herum zu schaffen, aber nach einiger Zeit wurde festgestellt, dass eine Mischung aus N2 und H2 Oxidation wirksamer verhindern kann als reines N2. In Pd-Cu-Draht ist N2-Gas allein jedoch ausreichend, um Oxidation zu verhindern [3]. Die Anwesenheit von H2 im Formiergas spielt eine große Rolle bei der Bildung der Kugel. Zu den Vorteilen der Zugabe dieses Gases gehören eine zusätzliche Wärmeleitfähigkeit während der FAB-Bildung, die Produktion eines größeren FAB, die Tendenz zur Bildung eines kugelförmigen FAB und die Verringerung der Oxidation [13].

Laut der Studie von T. Uno [13] werden die Auswirkungen von H2-Gas anhand von zwei Eigenschaften diskutiert: Heizleistung und Lichtbogeneinschnürung. Im Vergleich zu anderen Gasarten hat H2 aufgrund seines geringeren Atomgewichts eine höhere Lichtbogenspannung. Je höher die Lichtbogenspannung und Wärmestromdichte, desto größer ist die Heizleistung des H2-geschützten Lichtbogens. Schließlich wird erwartet, dass H2 im Formiergas dem Cu-Draht mehr Heizenergie liefert als reines N2, was zu einer größeren FAB-Größe für die N2+H2-Mischung führt. Andererseits hat H2, wie bereits erwähnt, ein geringeres Atomgewicht und eine geringere HH-Bindungsenergie. Daher neigt es dazu, sich im Vergleich zu N2-Gas in der Lichtbogenentladung nach außen auszudehnen, was zu einer stärkeren Kühlwirkung von H2 führt. Durch Wärmeübertragung sinkt die Temperatur am Lichtbogenrand und Lichtbogenplasma würde davon ausgehen. Der Nettoeffekt der H2-Kühlung ist die daraus resultierende Lichtbogeneinschnürung. Dieser Effekt ist der „thermische Pinch-Effekt“ in der Schweißtechnik, der bei H2 im Formiergas von Bedeutung ist. Tabelle 4 [13] zeigt die FAB-Größe von beschichtetem Cu-Draht (EX1) und Blankdraht in reinem N2 und N2+H2. Ein wichtiges Problem bei der Injektion von Formiergas im FAB-Prozess ist jedoch die Erhöhung des H2-Gehalts. Neben den Vorteilen, die H2 für den FAB-Prozess mit sich bringt, kann es auch Nachteile wie höhere Kosten und Sicherheitsprobleme aufgrund von Wasserstoff als brennbarem Gas mit sich bringen [13]. H2 ist ein hochentzündliches Gas und gehört zur Gruppe der Gase der Schlagfestigkeitsklasse (IIC) und der Temperaturklasse T1, was es zu einem der heißesten und gefährlichsten Gase macht [14]. Der Entzündbarkeitsbereich von Wasserstoff (von 4 % bis 77 %), gepaart mit Eigenschaften wie Zündeigenschaften und Auftrieb, die einer technischen Kontrolle bedürfen, macht die Einrichtung eines Systems zur Gewährleistung seiner sicheren Verwendung erforderlich [15].

Tabelle 4. Größe des Cu-Drahtes

| Formiergas | EX1 | Nackte Cu |

N2 | 48,7 | 48,4 |

N2 + 5 % H2 | 51,5 | 50,9 |

4.2. DURCHFLUSSRATE DES FORMIERGASES

Die Qualität des FAB kann durch die Formiergasströmungsraten gesteuert werden. Laut Pequegnat , Mayer, Persic und Zhou [16] können hohe Strömungsraten aufgrund der Strömungsänderung von laminar zu turbulent und der Änderung des EFO-Prozesses zu Formfehlern des FAB führen. Abb. 6 [17] zeigt, dass Golf-Bindungen durch eine Neigung des FAB aufgrund übermäßiger Eingangsenergie oder einer zu schnellen Strömung des Schutzgases verursacht werden.

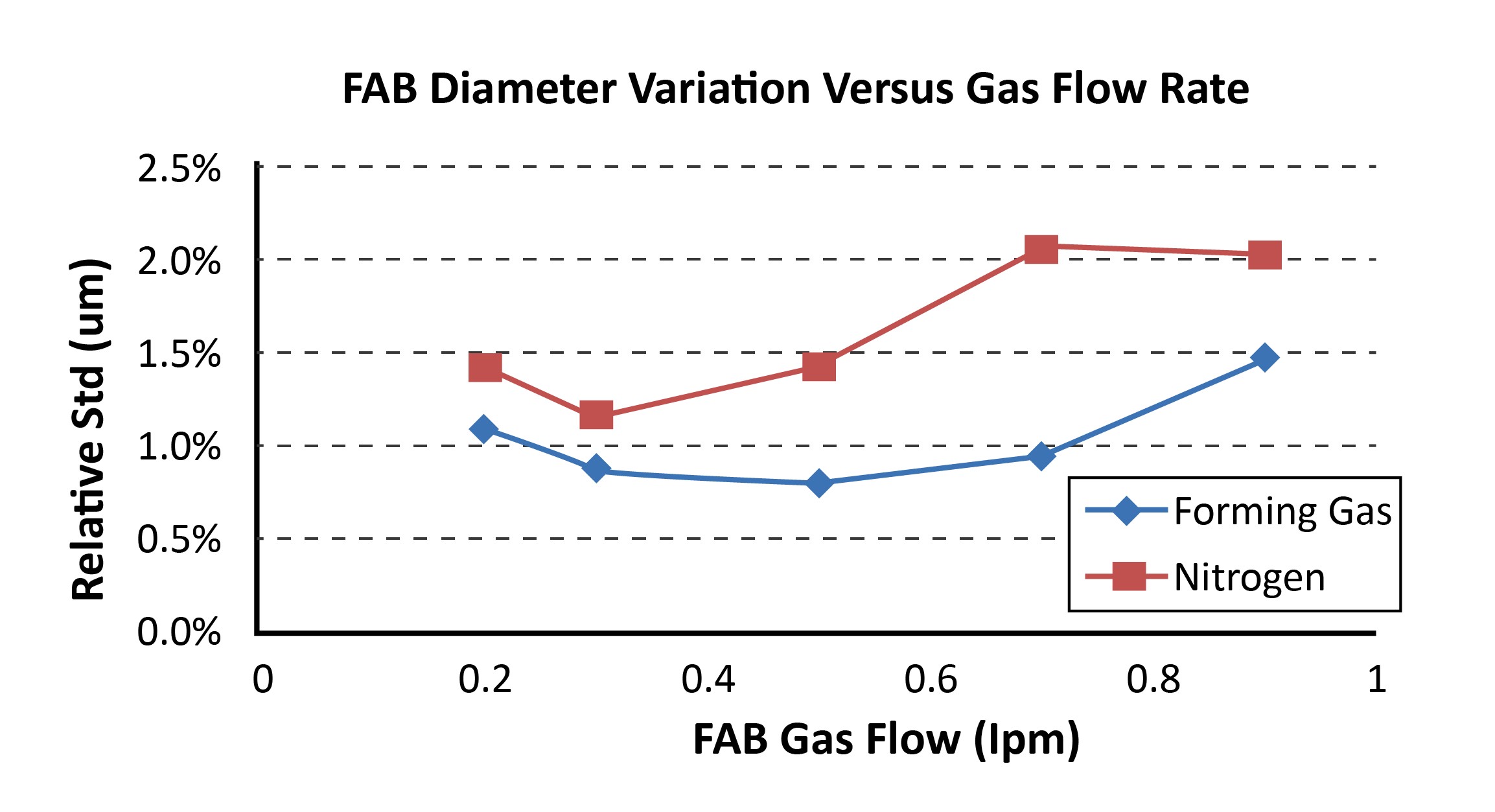

Umgekehrt wird der FAB oxidiert, wenn die Formiergaszufuhr unzureichend ist, da der Sauerstoff durch die Öffnung, durch die die Kapillare verläuft, in das Glasrohr strömt [2]. Deshalb muss die Gasflussrate bei der FAB-Bildung kontrolliert werden, um einen perfekten FAB zu erzeugen. Jiang et al. [7] haben ein Experiment durchgeführt, um die Formiergasflussrate und die EFO-Einstellungen für Kupfer-FAB mit einem bestimmten Durchmesser zu optimieren. Sie berichteten, dass eine Flussrate unter dem optimalen Niveau zu teilweise oxidierten und verformten FABs führt. Eine Flussrate über dem optimalen Niveau führt jedoch zu einem starken Konvektionseffekt und der Bildung spitzer Kugeln. Die Auswirkung der Gasflussrate auf die FAB-Bildung wird auch von Chylak et al. [6] nachgewiesen, wo die Konsistenz des FAB-Durchmessers sowohl bei Gasflussraten am oberen als auch am unteren Ende des Bereichs schlechter wird. Abb. 7 [6] zeigt die Variation des FAB-Durchmessers im Vergleich zur Flussrate des FAB-Schutzgases für Formiergas und Stickstoff. Zusammenfassend lässt sich sagen, dass die Durchflussrate des Formiergases die Verhinderung von Oxidation und die Form des FAB beeinflusst, da eine niedrige Durchflussrate des Formiergases die Oxidation des FAB nicht verhindern kann und eine hohe Durchflussrate zu einer spitzen Kugel führen kann.

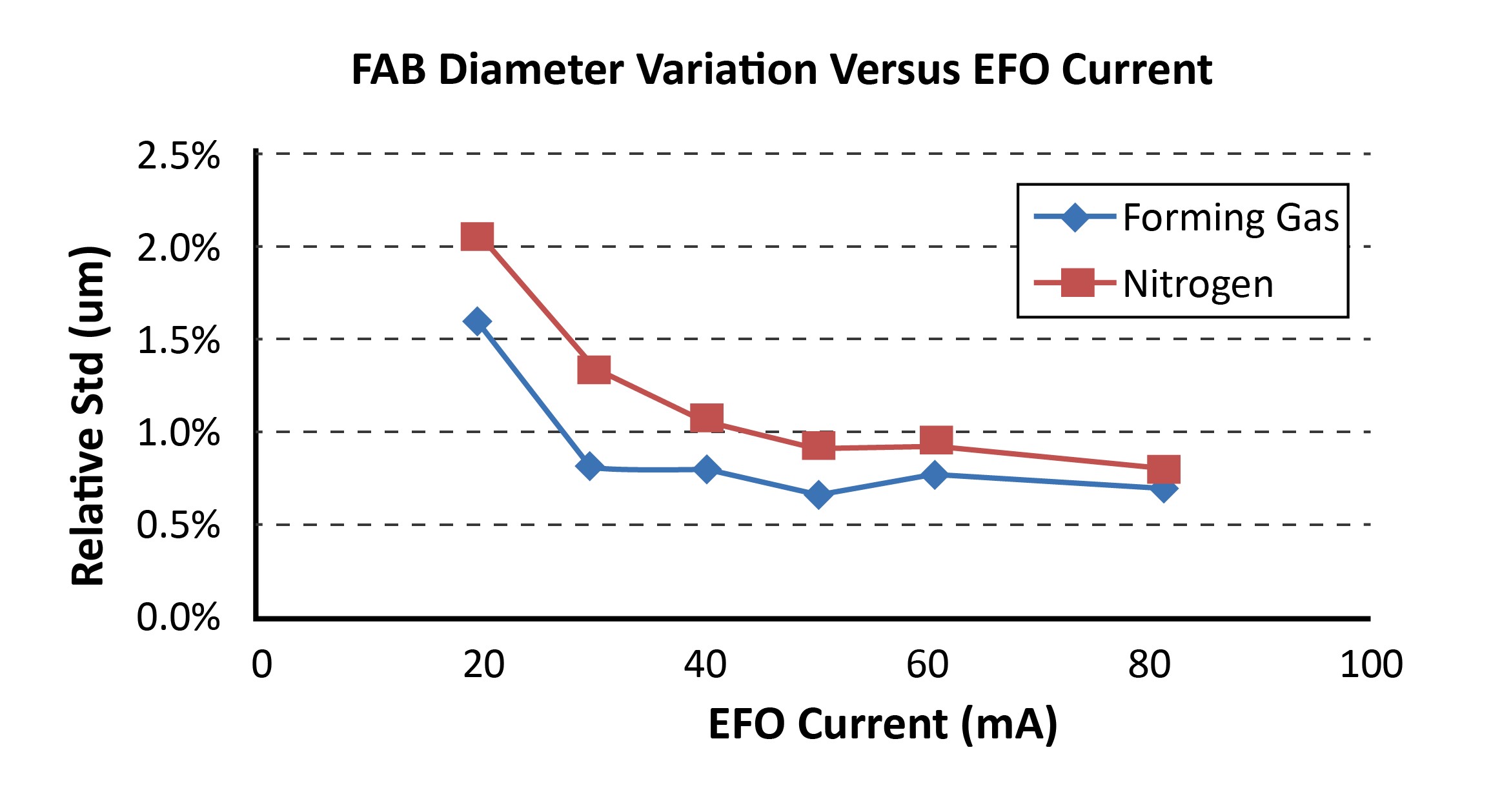

4.3. DURCHFLUSSRATE VON EFO

Der EFO-Strom, der je nach Drahttyp unterschiedlich sein kann, hat eine erhebliche Wirkung auf die FAB-Bildung. Cu-Draht benötigt zum Beispiel einen höheren EFO-Strom als Au-Draht. EFO-Strom und EFO-Brennzeit hängen letztendlich zusammen. Je niedriger der EFO-Strom, desto länger muss die EFO-Brennzeit sein, um denselben FAB-Durchmesser zu erzeugen. Wird der EFO-Strom erhöht, besteht eine höhere Tendenz zur Bildung von keulenförmigen Kugeln [6]. Abb. 5 [6] veranschaulicht die Variation des FAB-Durchmessers bei unterschiedlichen EFO-Strömen sowohl für Formiergas als auch für Stickstoff. Die Variation des Drahtdurchmessers beeinflusst den FAB-Durchmesser, bleibt jedoch beim Cu-Drahtbonden unkontrolliert. Abhängig von Drahtdurchmesser, EFO-Strom und Brennzeit sollte das Verhältnis von FAB-Durchmesser zu Drahtdurchmesser im Bereich zwischen 1,6 und 3 liegen. Deshalb sollten EFO-Strom und Gasdurchflussrate je nach Drahttyp und -durchmesser optimiert werden [2].

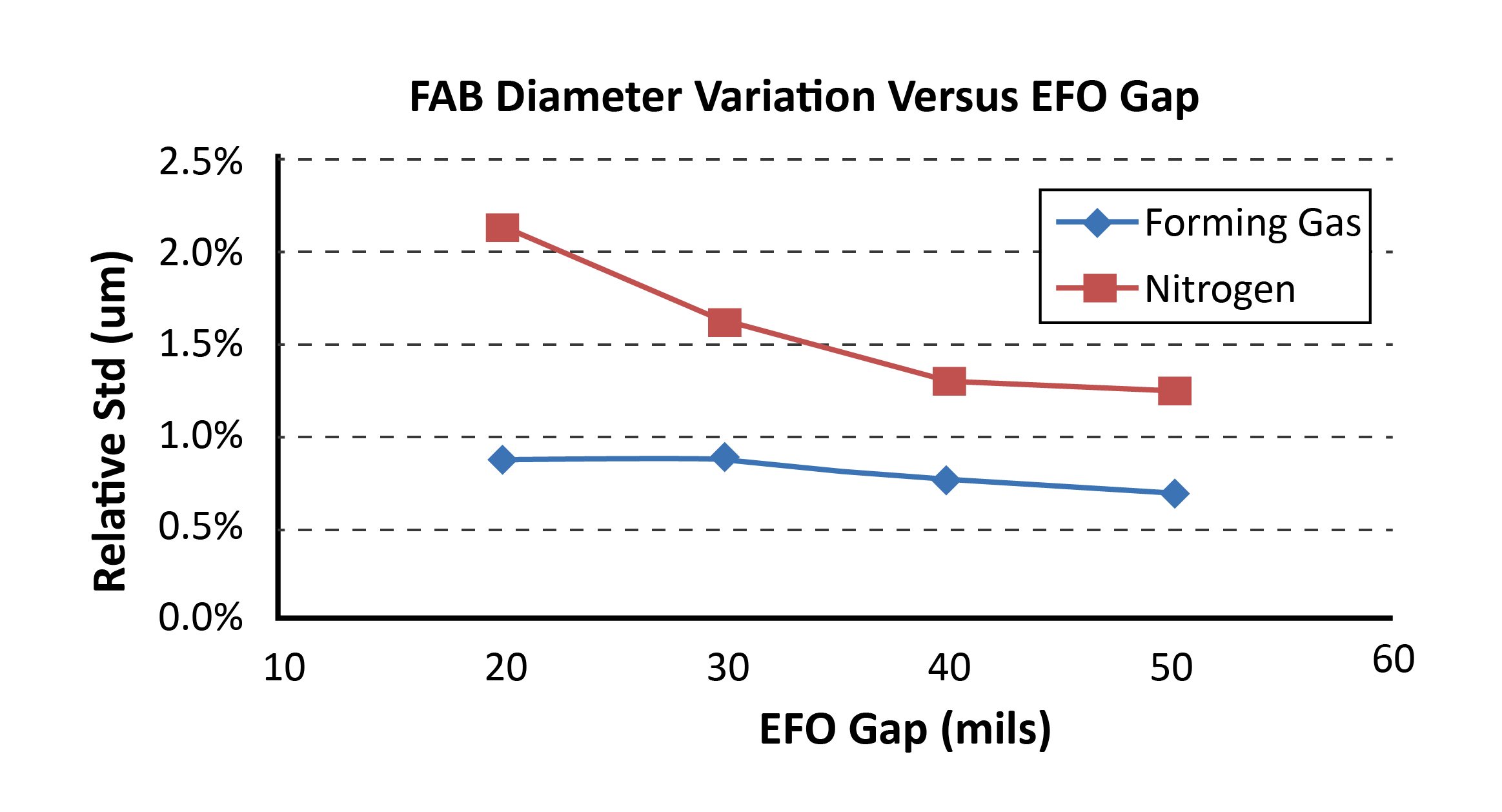

4.4. DIE LÜCKENLÄNGE VON EFO

Darüber hinaus ist der vertikale Abstand zwischen der Spitze des EFO-Stabs und dem Ende des Drahtes vor der FAB-Bildung ein wichtiger Aspekt beim Verbinden von Kupferdrähten. Abb. 9 [6] zeigt die Variation des FAB-Durchmessers bei verschiedenen EFO-Spalteinstellungen sowohl für Formiergas als auch für N2. Laut Chylak et al. [6] ist die Konsistenz des FAB-Durchmessers umso höher, je kürzer der EFO-Spalt ist.

Zusammenfassend kann man sagen, dass es zwei Optionen für die Gasarten gibt, aus denen man als Schutzgas wählen kann: reines N2-Gas und eine Mischung aus 95 % N2 und 5 % H2-Gas (Formiergas). Für Pd-Cu-Draht kann reines N2-Gas verwendet werden, während für blanken Cu-Draht eine Mischung aus N2+H2-Formiergas empfohlen wird. Neben dem Schutzgas sind mehrere andere Parameter im FAB-Bildungsprozess zu berücksichtigen, darunter Gasdurchflussraten, Temperatur, der vertikale Abstand zwischen der Spitze des EFO-Stabs und dem Ende des Drahtes vor der FAB-Bildung und die Amplitude des EFO-Stroms.

5. GASMISCHER UND IHRE WERTVOLLE ANWENDUNG IM KUPFERDRAHTBONDINGPROZESS

Wie bereits erwähnt, muss im FAB-Bildungsprozess eine Oxidation vermieden werden, um ein symmetrisches FAB ohne Größenabweichungen und eine zuverlässige Verbindung zu erhalten. Die Oxidation von Cu kann durch die Verwendung von Formiergas während des Verbindens verhindert werden. Es sollte berücksichtigt werden, dass auch eine Oxidation auftreten kann, wenn die Durchflussrate des Formiergases nicht richtig kontrolliert wird. Das Formiergas ist eine Mischung aus Wasserstoff und Stickstoff; Stickstoff ist ein Inertgas, das Sauerstoff vor der Umgebung abschirmt, und Wasserstoff fördert den Lötprozess [2]. Obwohl vorgefertigte Standardgaskombinationen allgemein erhältlich sind, bietet die Gasmischung vor Ort einen bemerkenswerten Vorteil, insbesondere in Szenarien mit hohem Verbrauch, der Anforderung spezieller Gaszusammensetzungen oder häufigen Anpassungen der Gasmischung [18]. ]. Eine hochwertige und homogene Mischung aus zwei oder mehr technischen Gasen kann man dabei am besten mithilfe von Gasmischern erzeugen. Sie bieten eine anpassbare Kombination mit anpassbarer Kapazität, um spezifischen Projektanforderungen mit variablen Durchflussraten von bis zu 2180 Nm3/h gerecht zu werden. Für einen noch höheren Durchfluss ist der gleichzeitige Betrieb mehrerer Mischer durch die Integration von Umschaltvorrichtungen möglich. Diese Vorrichtungen erhöhen nicht nur die betriebliche Flexibilität während Spitzenproduktionsphasen, sondern ermöglichen auch den nahtlosen Übergang zwischen Mischern im Falle von Störungen oder zu Kalibrierungszwecken.

5.1. GASSMISCHERTYPEN

Gasmischer sind in verschiedenen Typen erhältlich, unter anderem mit mechanischen Mischventilen, elektronischen Mischventilen und Durchflussreglern wie Mass Flow Controllern (MFCs) [19].

5.1.1. Gasmischer mit mechanischem Mischventil

Dieser Typ ist in zwei Ausführungen erhältlich: Dosierventil und Proportionalventil. Für zwei Gasgemische sind Proportionalventile ideal, die über zwei Gaseinlässe und einen Gasauslass verfügen. Bei drei oder mehr Gasen können einfachere mechanische Dosierventile eingesetzt werden, bei denen für jedes Gas ein Ventil vorhanden ist [19].

5.1.2. Gasmischer mit Durchflussreglern (Mass Flow Controller oder MFC)

Gasmischer mit MFC-Technologie verfügen über höchste Präzision bei der Gasmischung. Diese Systeme regeln die Herstellung von Gasgemischen durch Steuerung des Massenstroms der einzelnen Gase. Der Volumenstrom der Gase wird im jeweiligen Massendurchflussregler erfasst, der die Wärmeleitfähigkeit zur Regelung nutzt. Anschließend werden die Volumenströme der einzelnen Gase kombiniert, um das gewünschte Gemisch zu erzeugen [19].

5.2. DAS ZUBEHÖR DES GASMISCHERS ZUR VERBESSERUNG DER QUALITÄT

5.2.1 Analysator

Gasanalysatoren sind äußerst vielseitig und bestimmen Gaskonzentrationen in Gasgemischen schnell und präzise. Durch die Überwachung des Gemischs können sie Feedback an den Mischer senden, um die Konzentration im eingestellten Bereich zu halten. Diese Geräte sind mit verschiedenen und hochpräzisen Sensoren ausgestattet, die die Bedienung der Analysatoren vereinfachen und den gesamten Prozess zuverlässiger machen. Durch die Gewährleistung hoher Qualität und Sicherheit im Prozess können die Analysatoren in einen Gasmischer integriert werden, bei dem eine kontinuierliche Analyse (Inline) der Gaskonzentration erforderlich ist. Diese Geräte können den H2-Gehalt des Gasgemischs analysieren, der die Qualität des FAB-Prozesses beeinträchtigen kann. Zu den Optionen der Analysatoren zählen die Ethernet-Schnittstelle, die USB-Schnittstelle, Ferneinstellungen, Software zur Überwachung, vollautomatische Kalibrierung, Datenprotokollierung, ein digitaler Drucker und ein E-Mail-Dienst [19].

5.2.2. Überwachung des Eingangsdrucks

Die Eingangsdrucküberwachung ist ein weiteres Zubehör, das zur Verbesserung der Qualität von Gasmischern beiträgt. Durch die gleichzeitige Überwachung des Drucks von bis zu fünf Gasen gewährleisten diese Geräte die Qualität und Produktivität des Produktionsprozesses. Drucküberwachungsgeräte verfügen über optische und akustische Alarme, die bei einem Gasausfall aktiviert werden. Sie verfügen außerdem über ein explosionsgeschütztes System für den Einsatz in explosionsgefährdeten Bereichen [19].

5.2.3. Automatische Umschaltung

Eine kontinuierliche Gasversorgung ist eine der wesentlichen Anforderungen vieler Branchen, insbesondere der Halbleiterindustrie. Die Umschaltung ist eine parallele Installation von zwei Gasversorgungen, die eine unterbrechungsfreie Gasversorgung ermöglicht. Dieses Gerät ist eine geeignete Lösung während Zeiten mit Spitzenbedarf und erleichtert die Wartung von Gasmischern. Die Umschaltstation überwacht die Leistung der Gasversorgung, indem sie Daten von integrierten Analysatoren und Drucktransmittern empfängt. Wenn ein Druckabfall auftritt, unterbricht das Umschaltgerät den Durchfluss des ersten Systems und aktiviert das zweite System. Dieser Prozess gewährleistet eine unterbrechungsfreie Gasversorgung und kontinuierliche Produktion durch den Übergang zwischen den Systemen. Außerdem kann während der Wartung oder Reparatur eines der Mischer auf ein anderes System umgeschaltet werden, ohne den Produktionsprozess zu unterbrechen. Diese Vorgänge werden bequem über den Touchscreen ausgeführt [19].

6. POTENZIELLE INNOVATIONSBEREICHE, DIE FORTSCHRITTE BEI GASMISCHERN UND GASANALYSATOREN VORANTREIBEN KÖNNEN

Wie bereits erwähnt, spielen Gasmischer in der Halbleiterindustrie eine entscheidende Rolle, da sie als Lebensader für die Kupferdrahtbondtechnologie dienen. Um den Bondprozess zu verbessern, ist es jedoch notwendig, Gasmischer mit den neuesten Technologien auszustatten. Wie bereits oben erwähnt, hat der Sauerstoffanteil um den FAB einen erheblichen Einfluss auf die Qualität des FAB und damit auf die Bindung. Gasmischer, die mit einem Durchflusskontrollsystem und einem O2-Analysator ausgestattet sind, können den Sauerstoffgehalt kontinuierlich messen und die Durchflussrate des Formiergases entsprechend steuern. Diese Methode kann erheblich dazu beitragen, die Qualität des Bondprozesses zu verbessern und den Verbrauch von Formiergasen zu optimieren. Ein weiteres Problem ist die Reinheit der Gase, die die Zuverlässigkeit des Bondens beeinflusst. In Zukunft wird eines der Elemente untersucht, die die Auswirkung der Reinheit der Gase auf die Qualität der FAB-Bildung sein werden. Ein Bereich für weitere Verbesserungen in diesem Zusammenhang ist die Verbesserung der Kommunikations- und Geräteüberwachungsfunktionen. Im Bereich des Internets der Dinge (IoT) werden reale Ereignisse erkannt und verarbeitet, um relevante Reaktionen zu generieren. Es ist erwähnenswert, dass jede IoT-Anwendung, die Software verwendet, um eine Antwort auf ein auslösendes Ereignis zu generieren, als eine erste Form der künstlichen Intelligenz (KI) angesehen werden kann. Daher spielt KI eine entscheidende Rolle dabei, das IoT optimal funktionieren zu lassen. Mit der Weiterentwicklung des IoT und der damit verbundenen zunehmenden Nutzung von KI werden Kommunikation und Steuerung von Gasmischern höchstwahrscheinlich ohne menschliches Eingreifen erfolgen und zu mehr Effizienz führen.

7. FAZIT

Angesichts der rasanten technologischen Entwicklung und der entscheidenden Rolle der Fortschritte in der Halbleiterindustrie lieferte dieser Artikel einen Überblick über die historische Entwicklung des Drahtbondprozesses und seiner nachfolgenden Verbesserungen. Es wurde festgestellt, dass die steigenden Goldkosten zur Substitution von Kupferdrähten in dieser Branche führten. Der Artikel erörterte die Herausforderungen bei der Verwendung von Kupferdrähten und die Technologien, die zur Verbesserung des Bondprozesses in der Halbleiterindustrie implementiert wurden. Bei der Erforschung von Kupferdrahtbondmethoden erwies sich das Ball-Wedge-Bonden als bevorzugte Methode. Bei dieser Methode stellte jedoch die Oxidation eine erhebliche Herausforderung dar, die nach dem Formprozess zu Pad-Schäden und schwachen Teilverbindungen führte. Formiergas, eine Mischung aus Stickstoff und Wasserstoff, wurde als wirksame Lösung zur Verhinderung von Oxidation während des FAB-Prozesses untersucht. Dieses Schutzgas kann mit hochmodernen Gasmischern erzeugt und von Hightech-Gasanalysatoren kontinuierlich analysiert und gesteuert werden. Gasmischer können durch Durchflusskontrollsysteme und kontinuierliche O2-Analysatoren verbessert werden, um die Qualität des Bondprozesses zu verbessern und gleichzeitig die Durchflussrate zu optimieren. Außerdem werden diese Geräte wahrscheinlich mit künstlichen Intelligenzfunktionen ausgestattet sein, die integriertere Kommunikations- und Überwachungsfunktionen ermöglichen.

Unser besonderer Dank für die fachliche Unterstützung geht an: Dr. Sepideh Yazdani, Mina Koochaki und Setayesh Salarpour

Download White Paper Halbleiter

-

Referenzen

Referenzen

1. C. Marvin Jiawei, “Reliability study of copper wire bonding and through silicon via. Doctoral thesis,” Nanyang Technological University Singapore, 2020, doi: 10.32657/10356/142271.IEEE Std 1234™-2020,

2. P. S. Chauhan, A. Choubey, Z. Zhong, and M. G. Pecht, Copper Wire Bonding. Springer, 2014. doi: 10.1007/978-1-4614-5761-9.

3. P. Chauhan, Z. Zhong, and M. Pecht, “Copper Wire bonding concerns and best practices,” Journal of Electronic Materials, vol. 42, no. 8, pp. 2415–2434, May 2013, doi: 10.1007/s11664-013-2576-1.

4. G. Hu, “Comparison of copper, silver and gold wire bonding on interconnect metallization,” In Electronic Packaging Technology and High-Density Packaging (ICEPT-HDP), Aug. 2012, doi: 10.1109/icept-hdp.2012.6474674.

5. J. Foley, H. Clauberg, and B. Chylak, “Enabling high volume fine pitch copper wire bonding: Enhancements to process and equipment capability,” 3rd Electronics System Integration Technology Conference ESTC, Sep. 2010, doi: 10.1109/estc.2010.5643003.

6. B. Chylak, H. Clauberg, J. Foley, and I. Qin, “Copper Wire Bonding: R&D to High Volume Manufacturing,” IMAPS Symposia and Conferences, vol. 2012, no. 1, pp. 000638–000649, Jan. 2012, doi: 10.4071/isom-2012-wa41.

7. Y. Jiang, R. Sun, S. Wang, D. Min, and W. Chen, “Study of a practicable wire bonding method for applying copper wire bond to large-scale integrated circuits,” in Electronic Components and Technology Conference (ECTC), 2010 Proceedings 60th, 2010.

8. I. Qin, A. Shah, H. Xu, B. Chylak, and N. Wong, “Advances in wire bonding technology for different bonding wire material,” IMAPS Symposia and Conferences, vol. 2015, no. 1, pp. 000406–000412, Oct. 2015, doi: 10.4071/isom-2015-wp33.

9. S. H. Kim, J. W. Park, S. J. Hong, and J. T. Moon, “The interface behavior of the Cu-Al bond system in high humidity conditions,” 12th Electronics Packaging Technology Conference, Singapore, Dec. 2010, doi: 10.1109/eptc.2010.5702699.

10. Liu, H., Zhao, Z., Chen, Q., Zhou, J., Du, M., Kim, S., Chae, J., & Chung, M. (2011). Reliability of copper wire bonding in humidity environment. 2011 13th Electronics Packaging Technology Conference. doi.org/10.1109/eptc.2011.6184385

11. Z. Zhong, “Overview of wire bonding using copper wire or insulated wire,” Microelectronics Reliability, vol. 51, no. 1, pp. 4–12, Jan. 2011, doi: 10.1016/j.microrel.2010.06.003.

12. T. Uno, T. Yamada, T. Oyamada, and T. Oda, “High-performance bonding wires for semiconductor packaging,” UDC 621 . 3 . 049 . 77 : 621 . 792 . 042, 2017.

13. T. Uno, “Enhancing bondability with coated copper bonding wire” Microelectronics Reliability, 2011, 51(1), 88–96.

14. “ATEX Certified Fans - for Gas Group IIC: Hydrogen,” Axair Fans. www.axair-fans.co.uk/wp-content/uploads/2022/10/ATEX-Certified-Fans-Hydrogen-IIC.pdf

15. “Hydrogen seen in the light of the ATEX Directives,” Gexcon certification, Dec. 15, 2015. www.gexconcertification.com/2022/12/15/hydrogen/

16. A. Pequegnat, M. Mayer, J. Persic, Zhou, “Accelerated characterization of bonding wire materials”, in Proceedings International Symposium on Microelectronics, IMAPS, pp. 367-373, 2009.

17. H. Xu, C. Liu, V. Silber Schmidt, H. Wang, “Effects of Process Parameters on Bond ability in Thermosonic Copper Ball Bonding”, in proceedings of Electronic Components and Technology Conference (2008), pp. 1424-1430.

18. Witt, “Gasmischer - Vorteile, Anwendungen, Technologie”, https://www.wittgas.com/de/beratung-service/whitepapers/gasmischer

-

Abkürzungen

Abkürzungen

- IC Integrierter Schaltkreis

- O2 Sauerstoff

- Cu Kupfer

- Au Gold

- IMC intermetallische Verbindung

- FAB Free Air Ball

- WEZ Wärmeeinflusszone Zone

- EFO Elektrisches Abflammgerät

- Al Aluminium

- Ag Silber

- Pd Palladium

- Pd-Cu Palladium-Kupfer

- EX1 Beschichteter Kupferdraht

- Ni Nickel

- TI Texas Instruments

- N2 Stickstoff

- H2 Wasserstoff

- FG Formiergas

- IIC Stoßisolationsklasse

- CFD Berechnung Strömungsdynamik

- MFC Massendurchflussregler

- IoT-Internet der Dinge

- AI Künstliche Intelligenz