Semiconduttori

PROGRESSI NELLA TECNOLOGIA DEL WIRE BONDING DEL RAME

Astratto

Con ogni nuova generazione, ci si aspetta che i dispositivi elettronici forniscano prestazioni più elevate in spazi sempre più compatti. Questa tendenza in corso richiede la continua miniaturizzazione dei componenti e il perfezionamento delle strutture. L'avvento del wire bonding ha rivoluzionato l'assemblaggio e il confezionamento di circuiti integrati e altri dispositivi nell'industria dei semiconduttori. Questo documento offre un'esplorazione completa del background storico del wire bonding, inclusa la sua evoluzione, i progressi, i vantaggi economici e le considerazioni associati alla sua implementazione. Verranno inoltre discussi l'importanza del gas di formatura nella qualità del filo di rame e l'impatto del livello di ossigeno durante il processo. Verrà inoltre spiegato il ruolo centrale dei miscelatori di gas e degli analizzatori di gas in questo campo. Infine, il documento proporrà potenziali misure per migliorare l’intero processo di wire bonding.

1. INTRODUZIONE

Il wire bonding è una tecnologia cruciale nel settore della microelettronica, poiché facilita l'interconnessione dei dispositivi a circuito integrato (IC) e dei relativi pacchetti. Dopo decenni di utilizzo di fili d'oro (Au), i progressi nella saldatura dei fili hanno facilitato la sostituzione dei fili d'oro con fili di rame (Cu). Tuttavia, questo cambiamento ha comportato alcune sfide riguardanti la qualità del processo di interconnessione. La modifica nelle connessioni e nell'uso dei gas di formazione viene introdotta per affrontare le sfide sopra menzionate. Il ruolo cruciale dei miscelatori e degli analizzatori di gas nel raggiungimento dell'alta qualità di questo gas di protezione è innegabile. Nel documento, nelle parti dalla 2 alla 6, sono stati studiati vari aspetti del wire bonding del rame.

La Parte 2 fornisce una panoramica completa della tecnologia di bonding dei fili di Cu. Ne approfondisce la progressione storica, tracciando le sue origini dagli albori del wire bonding fino ai giorni nostri, dove il Cu è emerso come un'alternativa popolare al tradizionale filo Au. Vengono illustrati diversi metodi di bonding, mostrando l'evoluzione del processo e le innovazioni tecniche che hanno plasmato il moderno bonding dei fili di Cu. Inoltre, questa sezione esamina i nuovi metodi recentemente sviluppati, evidenziandone i potenziali vantaggi e le implicazioni per il futuro del packaging microelettronico.

La parte 3 si concentra sull'efficacia dei livelli di ossigeno (O2) durante il processo di bonding del filo di rame. I livelli di O2 possono influenzare in modo significativo i risultati del processo di bonding e influenzare le proprietà dei legami dei fili di Cu. Questa parte della ricerca fa luce sull'effetto del livello di O2 sulla qualità del legame.

La parte 4 esplora i fattori che influenzano il raggiungimento di un FAB robusto e completo per creare un legame affidabile. L'uso del gas di protezione (forming gas), il controllo della portata del forming gas, il controllo della portata dell'EFO e la lunghezza dell'intervallo dell'EFO sono considerati come fattori affettivi menzionati.

La parte 5 esplora l'applicazione pratica e il valore di un miscelatore di gas, di un analizzatore di gas e di alcune apparecchiature correlate nel processo di saldatura dei fili di rame. Questi dispositivi sono essenziali per controllare la composizione e la purezza dei gas di formatura utilizzati durante la ricottura. Comprenderne l'usabilità e i vantaggi può portare a processi di bonding più efficienti e accurati, contribuendo a rendimenti più elevati e a una migliore affidabilità della produzione.

Infine, nella parte 6, la ricerca culmina con uno sguardo agli sviluppi futuri della tecnologia di bonding dei fili di Cu introducendo potenziali aree di innovazione e ricerca nel miglioramento dei miscelatori di gas e relativi accessori. Queste nuove tecnologie aprono la strada a futuri imballaggi microelettronici più affidabili ed efficienti.

2. STORIA, TECNOLOGIA E METODI, VANTAGGI E SVANTAGGI

2.1. STORIA DEL WIRE BONDING

Primi tempi:

Primi anni '50: introduzione del wire bonding per l'interconnessione dei chip IC.

Utilizzo di tecniche di wire bonding manuale con filo Au.

Avanzamenti:

Anni '60 -'70: Sviluppo di macchine automatiche per la legatura del filo per la produzione di massa.

Adozione diffusa del filo d'oro come materiale legante preferito.

L’emergere del bonding di fili di rame:

Fine degli anni '90 -2000: esplorazione di materiali alternativi a causa dell'aumento dei prezzi dell'Au.

Introduzione del filo di Cu come potenziale alternativa al filo di Au.

Accettazione e adozione:

Primi anni 2000: utilizzo iniziale del bonding di fili di rame in applicazioni specifiche.

I vantaggi del filo di Cu, come il rapporto costo-efficacia e le proprietà superiori, vengono riconosciuti.

Utilizzo tradizionale:

Anni 2010: crescente accettazione e implementazione del bonding di fili di rame.

Adozione diffusa tra vari pacchetti di semiconduttori.

Ricerca in corso:

Attuale: Ricerca e sviluppo continui per migliorare la tecnologia di bonding dei fili di rame.

Esplorazione di nuovi materiali e tecniche di bonding avanzate.

2.2. TECNOLOGIE DI WIRE BONDING

Il wire bonding è un metodo per creare un'interconnessione elettrica tra due materiali metallici, che include la superficie del filo e del pad o la superficie del filo conduttore. Il collegamento del filo utilizza un filo sottile e una combinazione di calore, pressione e/o energia ultrasonica e, a seconda del materiale del filo e del cuscinetto, si possono formare leghe come una soluzione solida o un composto intermetallico (IMC) sull'interfaccia di collegamento [1]. Esistono tre tecnologie per il processo di saldatura dei fili, vale a dire saldatura a termocompressione, saldatura a ultrasuoni e saldatura termosonica. Un confronto tra queste tre tecnologie di wire bonding è mostrato nella Tabella I [2].

2.2.1. Bonding a termocompressione

Il bonding a termocompressione è un processo che utilizza temperatura e pressione. Questo processo richiede una temperatura superiore a 300 °C e una forza di adesione di circa 0,147–0,245 N che sono troppo elevate e possono danneggiare la struttura del sottofondo [2].

2.2.2. Bonding ad ultrasuoni

Il bonding ad ultrasuoni utilizza la forza e la potenza ultrasonica e, a differenza del bonding a termocompressione, non richiede alte temperature. Questa tecnologia viene eseguita a temperatura ambiente, poiché l'energia ultrasonica provoca cambiamenti morfologici equivalenti a quelli causati dal calore, causando così meno danni [2].

2.2.3. Bonding termosonico

Il bonding termosonico utilizza energia ultrasonica, pressione e calore per formare un legame metallurgico. La forza e il tempo di adesione nel bonding a ultrasuoni e termosonico sono inferiori rispetto a quelli nel bonding a termocompressione. Nel processo di bonding termosonico, il calore viene fornito posizionando la confezione su un piano riscaldato o con uno strumento di bonding termico. La forza di unione viene applicata al contatto con la superficie premendo lo strumento di unione nel filo. La forza dell'utensile controlla la quantità di peso necessaria per collegare il filo alla superficie del cuscinetto. La metallizzazione del filo e del pad viene ammorbidita dal calore e dall'energia ultrasonica e viene fatta deformare contro la metallizzazione del pad formando così un legame metallurgico [2].

TABELLA 1. Tecnologia del wire bonding

| Termocompressione | Termosonico | Ultrasonico |

| Potenza ultrasonica | NO | SÌ | SÌ |

| Forza di legame | Alto | Basso | Basso |

| Temperatura | Alto (> 300 ℃ ) | Medio (120-220 ℃ ) | Basso (temperatura ambiente) |

| Tempo di legame | Lungo | Corto | Corto |

| Materiale del filo | Au | Au | Au, Al |

| Materiale dell'imbottitura | Au, Al | Au, Al | Au, Al |

| Contaminazione | Fortemente colpito | Mezzo | Mezzo |

2.3. CLASSIFICAZIONE DEL WIRE BONDING

I wire bond possono essere classificati in due tipi: ball bonding (a sfera) e wedge bonding (a cuneo).

2.3.1. Ball bonding (a sfera)

Nel processo di unione con sfera sono necessari tre assi di movimento (direzione X, Y e Z). Questo metodo viene utilizzato per formare la maggior parte dei cavi negli imballaggi elettrici e comunemente per i cavi in Au e Cu [2].

2.3.2. Wedge Bonding (a cuneo)

Il bonding a cuneo è preferito nelle applicazioni ad accesso profondo, a passo fine e a circuito basso e corto, comprese le microonde e l'optoelettronica. Richiede quattro assi di movimento (direzioni X, Y e Z, oltre a θ). È evidente che, in questo tipo di collegamento, vengono utilizzati fili di alluminio (Al) [2].

Tra le tecnologie di wire bonding, la saldatura termosonica è la tecnica di bonding più comune utilizzata nei package di semiconduttori. Inoltre, il ball bonding è più comunemente utilizzato rispetto al wedge perché è molto più veloce [2]. Un confronto tra i due è mostrato nella Tabella II [2].

TABELLA 2. Confronto tra diverse applicazioni di bonding

| Bonding a sfera | Bonding a cuneo |

Tecniche di bonding | Termocompressione (T/C) | Termosonico (T/S) |

Termosonico (T/S) | Ultrasuoni (U/S) | |

Temperatura | T/C––> 300 °C | Filo in alluminio: U/S a temperatura ambiente |

T/S––120–220 °C | Filo Au: T/S 120–220 °C | |

Dimensione del filo | Piccolo (<75 μm ) | Filo o nastro di qualsiasi dimensione |

Dimensioni del cuscinetto | Grande (3-5 volte il diametro del filo) | Dimensioni del pad più piccole rispetto a un ball bond. Buono per applicazioni a microonde. La dimensione del pad = 2–3 volte il diametro del filo (potrebbe essere = 1,2 volte la larghezza del nastro) |

Materiale dell'imbottitura | Au, Al | Au, Al |

Materiale del filo | Au | Au, Al |

Velocità | Veloce (10 fili/s) | Relativamente lento (4 fili/s) |

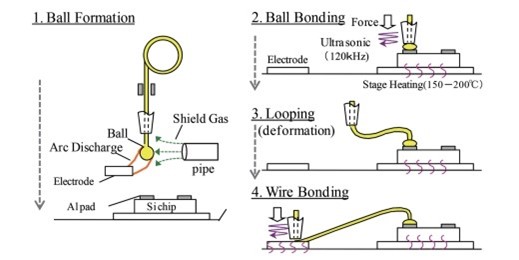

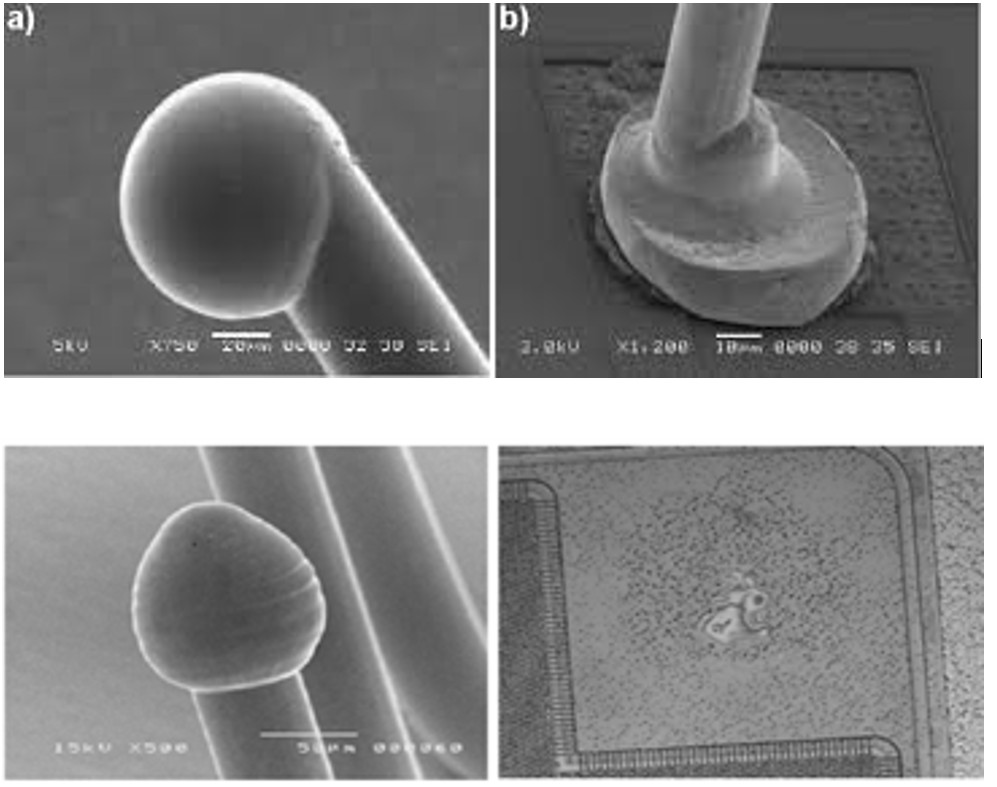

Durante il processo di bonding a sfera, il bonding termosonico crea il primo legame chiamato legame a sfera, solitamente sul chip pad, e poi il secondo legame chiamato legame a cuneo, con un altro metallo. Innanzitutto, l'estremità libera del filo è divisa in tre parti: una sfera d'aria libera (FAB), una zona influenzata dal calore (HAZ) e un filo come disegnato a causa dello spegnimento elettrico (EFO). Il processo EFO forma il FAB mediante ionizzazione del traferro. La Figura 1 [2] mostra uno schema del processo di bonding a sfera. In base alla Figura 1, lo strumento di legame chiamato capillare scende fino alla posizione del primo legame. Nella fase 3, l'energia termica e quella ultrasonica realizzano il primo legame legando una sfera sferica al cuscinetto. Durante i passaggi 4,5 e 6, il cappio si sposta sull'altro metallo per formare il secondo legame. Il movimento del cappio è programmato per ottenere l'altezza e la forma del cappio desiderate. Il passaggio 7 è il livello al quale viene creato il secondo legame per unire l'estremità opposta del circuito metallico al metallo del substrato. Durante i passaggi 8,9 e 10 lo strumento di bonding si solleva per rompere la coda del filo; quindi, l'altezza dello strumento di bonding aumenta ulteriormente fino alla formazione della sfera per creare nuovamente il primo legame [2].

2.4. VANTAGGI E SVANTAGGI DEL FILO D'ORO E DI RAME

Il filo Au è stato il filo più comune utilizzato per collegare i pad Al sui chip IC ai lead frame. Il filo Au è stato utilizzato per più di 55 anni per alcuni vantaggi, tra cui proprietà meccaniche ed elettriche, elevata affidabilità e facilità di assemblaggio [3]. Tuttavia, gli elevati costi di questo filo e il continuo aumento dei prezzi di mercato inducono all’esplorazione di metallurgie alternative [2]. Queste ragioni hanno portato all'esplorazione di fili alternativi per Au. Costo inferiore, maggiore resistenza meccanica, minore resistenza elettrica, crescita intermetallica più lenta sui cuscinetti in alluminio e maggiore conduttività termica sono tutte ragioni che rendono il Cu una notevole alternativa. Tuttavia, la sostituzione del filo di Cu con il filo di Au presenta molte sfide, tra cui un elevato tasso di ossidazione, corrosione ed elevata durezza [3]. La tabella 2 [4] mostra un confronto tra le proprietà dei fili di Au e Cu. A causa dell'elevata durezza del filo di Cu rispetto all'Au e della bassa resistenza all'ossidazione, è necessario controllare una serie di fattori e parametri nel processo di collegamento, inclusa la forza di collegamento. L'elevata durezza del Cu e l'elevata forza di adesione causano danni ai cuscinetti in Al durante il processo. Per ridurre il rischio di danni ai cuscinetti in alluminio da parte dei fili in rame, l'industria ha utilizzato cuscinetti in alluminio più spessi rispetto a quelli utilizzati per il collegamento dei fili in Au e per le finiture a base di nichel (Ni). Inoltre, per prevenire l'ossidazione, durante il processo di bonding è necessario utilizzare un gas inerte. In alcuni casi, per aumentare la resistenza all'ossidazione, i produttori di fili hanno utilizzato filo di Cu rivestito di palladio (PdCu). Tuttavia, il basso costo del Cu ha favorito la transizione dal filo di Au al filo di Cu [2].

TABELLA 3. Proprietà dei materiali dei fili di Au e Cu

| Proprietà | AU | Cu |

| Conduttività termica (W/ mK ) | 320 | 400 |

| Resistività elettrica (Ωm) | 2.20 | 1.72 |

| Modulo di Young ( GPa ) | 60 | 130 |

| Rapporto di Poisson | 0,44 | 0,34 |

| Sollecitazione di snervamento (MPa) | 32,70 | 200 |

| Coefficiente di dilatazione termica (ppm/ ℃ ) | 14.40 | 16.50 |

| Durezza Vicker (MPa) | 216 | 369 |

Oggi esiste un approccio globale verso l’utilizzo di circuiti integrati (IC) con bonding di fili in rame. L’aumento del prezzo dell’Au e la crescente domanda mondiale di dispositivi elettronici sono i principali fattori che guidano questa tendenza attuale. Le società denominate Amkor, Texas Instruments (TI), Heraeus, Altera, Carsem, Freescale, Infineon e diverse società giapponesi hanno adottato questo approccio nelle loro relative strutture. Tuttavia, molte aziende non sono ancora pronte a utilizzare il filo di rame nei loro settori a causa dei costi, delle attrezzature e delle competenze necessarie per sviluppare il processo di Bonding del filo di rame [3].

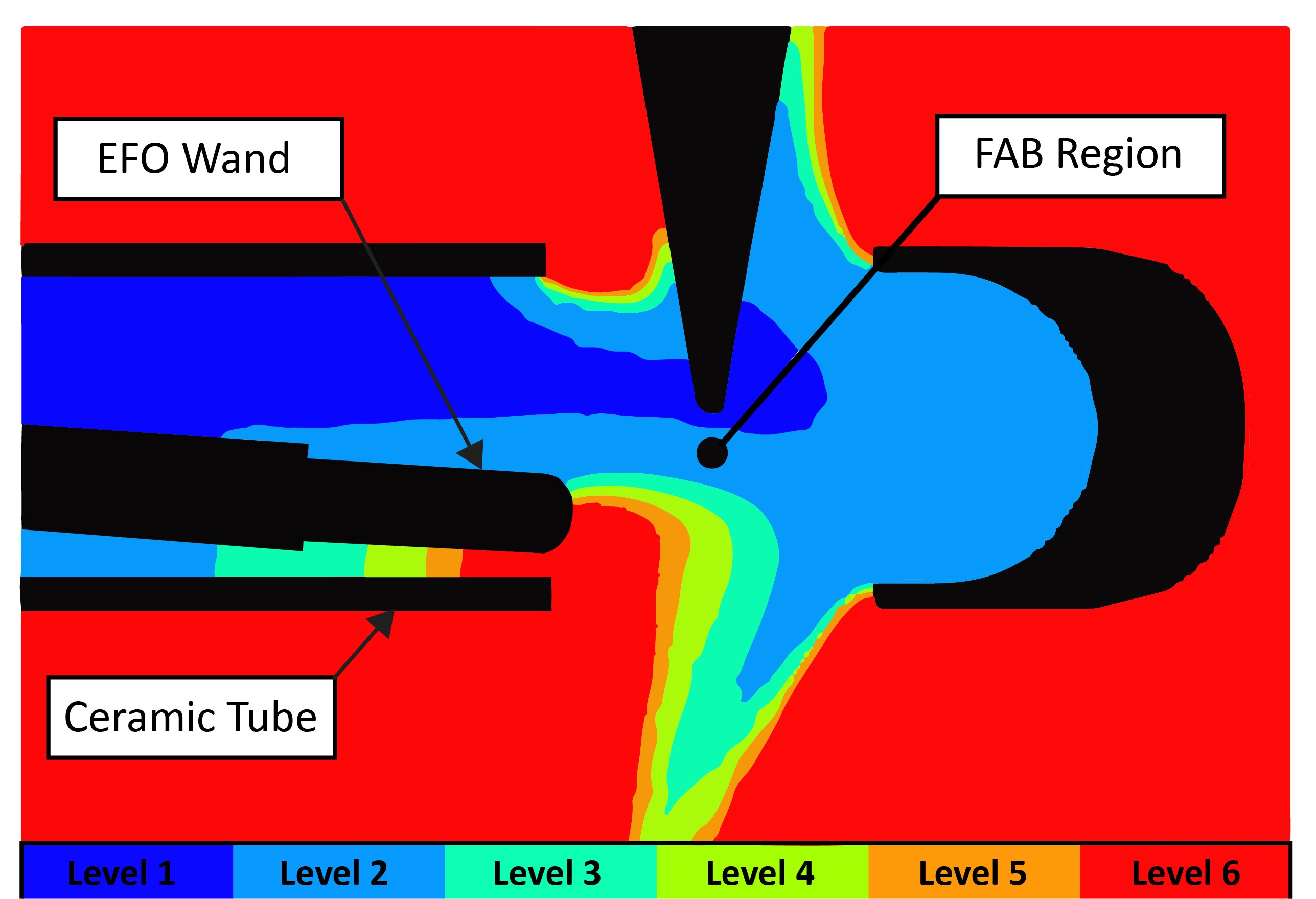

3. L'EFFICACIA DEL LIVELLO DI O2

Nello studio di John Foley e altri [5] la geometria interna e il comportamento del flusso di gas vengono studiati utilizzando la fluidodinamica computazionale (CFD). Uno dei parametri previsti dalla CFD sono i livelli di ossigeno all'interno dell'ambiente di formazione dei FAB. L'ambiente controllato viene studiato attentamente monitorando i livelli di ossigeno con un sensore di ossigeno. L'importanza del livello di O2 nel collegamento del filo di rame è garantire che durante il processo si verifichi un'ossidazione minima, poiché l'ossidazione influenzerà i legame, la forza di adesione e la qualità del collegamento. La Fig. 2 [5] mostra il modello CFD della geometria interna e il comportamento del flusso di gas.

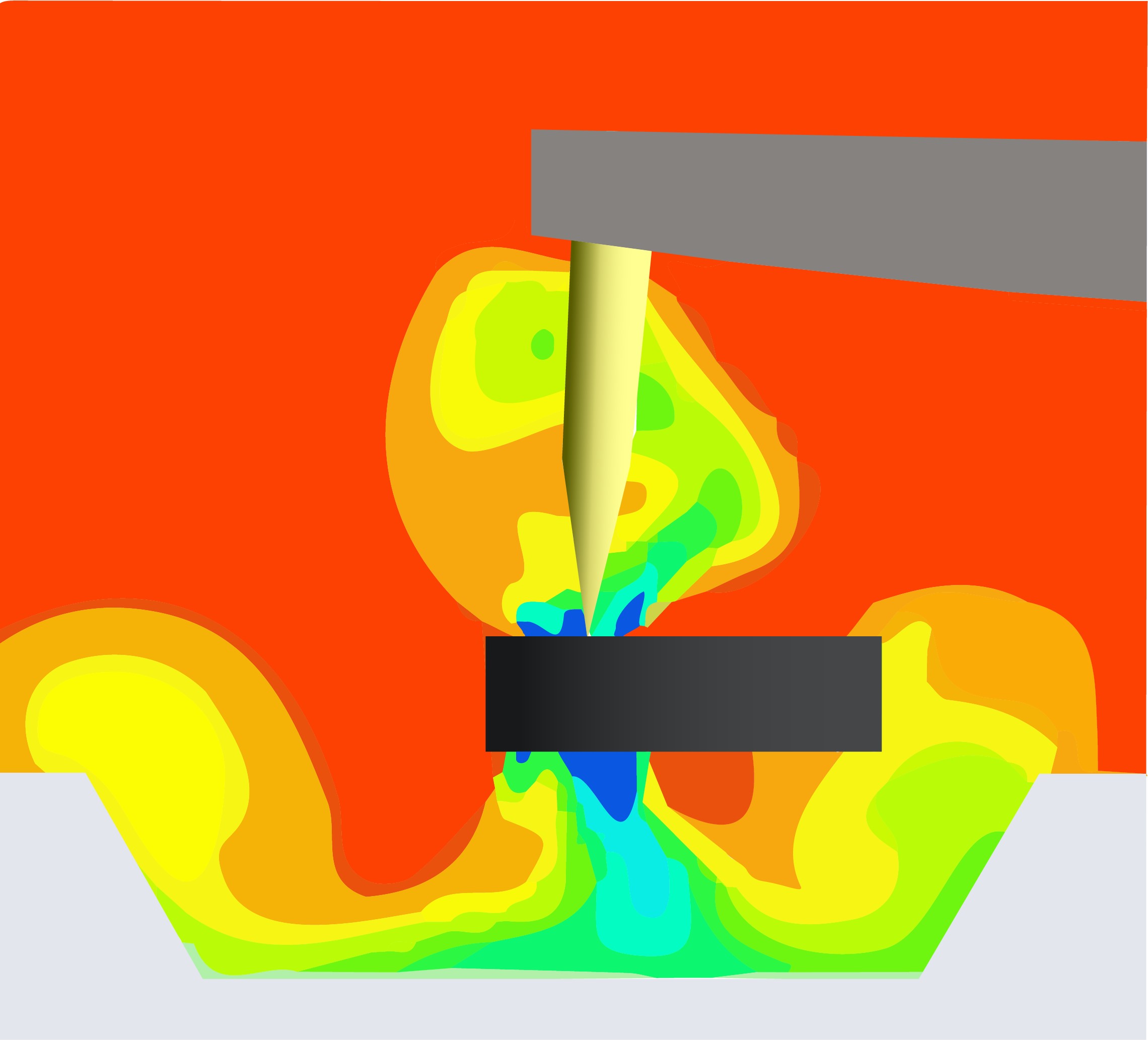

Se il livello di ossigeno è superiore a un certo livello, il FAB si deforma e si ossida. Il livello di ossigeno nel processo di bonding è diventato un requisito quantificabile per la progettazione del sistema di erogazione del gas. La Fig. 3 [6] mostra il modello CFD della concentrazione di ossigeno. All'aumentare della corrente EFO, la temperatura causata dalla fusione del filo di rame aumenta. Potrebbe indurre una rapida espansione del volume del gas in formazione che circonda il FAB. Se la portata del gas non è sufficientemente elevata da fornire una copertura di gas completamente inerte durante la fusione del FAB di rame, potrebbe verificarsi un'ossidazione sullo strato superficiale del FAB di rame fuso a causa della presenza di ossigeno nell'aria circostante, causando eventualmente la formazione di un FAB appuntito [7].

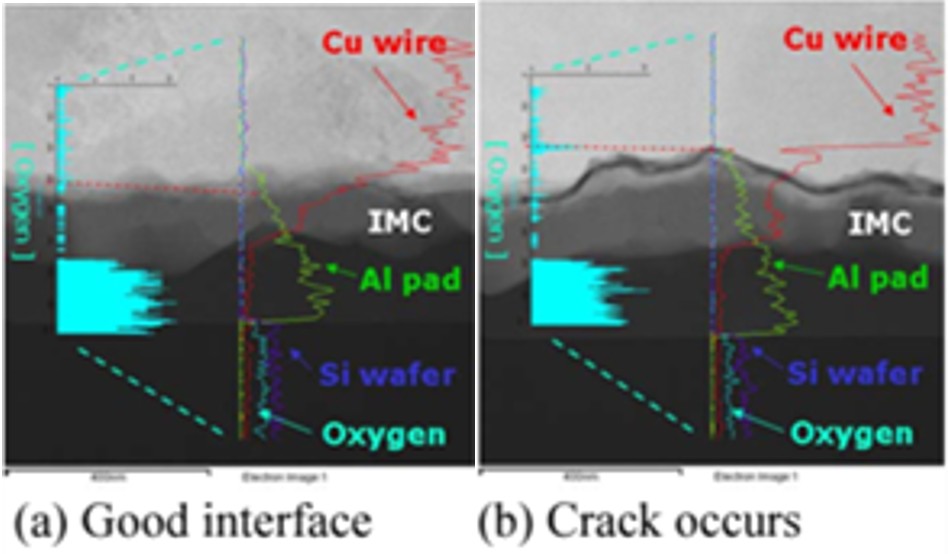

Secondo Ivy et al. [8], è possibile ottenere un livello di ossigeno inferiore in un'area estesa sviluppando un sistema di erogazione del gas con formazione più fine. Dopo molti anni di innovazione, oggigiorno i sistemi avanzati di erogazione del gas di formatura possono limitare il contenuto di ossigeno a meno dell'1% attorno al FAB. La Fig. 4 [9] mostra il confronto del contenuto di ossigeno nell'interfaccia di legame. La presenza di Cu in condizioni umide lo fa ossidare facilmente. Inoltre, le prestazioni di Cu-Al in termini di affidabilità ad alta umidità sono basse perché il sistema Cu-Al è debole contro la corrosione che crea crepe tra il cuscinetto di Al e il filo di Cu. Generalmente, i casi con un buon legame rilevano pochissimo ossigeno sul filo di rame o sulla parte del cuscinetto di alluminio, inclusa l'interfaccia di legame [9]. Quando elevati livelli di ossigeno penetrano nell'ambiente esterno, possono causare corrosione, che può essere controllata riducendo il materiale di assorbimento dell'umidità per impedire un afflusso di ossigeno che può aumentare l'affidabilità del processo ed evitare la generazione di crepe. In un ambiente umido per garantire il collegamento del filo di rame sul pad di alluminio, l'ideale è un ambiente asciutto con meno alogeni e un IMC di grandi dimensioni [10].

Dalla ricerca di ZW Zhong [11] inoltre, l'ossidazione del filo di Cu provoca una debole legabilità per i punti di giunzione e quindi porta ad un aumento dei tassi di anti aderenza. Quando una bobina di filo di Cu rimane a lungo sulla macchina per il collegamento, lo spessore dell'ossido aumenta e impedisce la creazione di un buon collegamento a cuneo. Per risolvere la scarsa adesione dei punti dovuta all'ossidazione superficiale, è stato sviluppato un nuovo capillare con una nuova morfologia superficiale. In breve, l’ossidazione FAB si tradurrà in forme e dimensioni della sfera incoerenti, ponendo sfide nel controllo dei parametri di legame. Il FAB più duro creato dallo strato di ossido richiede più forza ed energia ultrasonica per legarsi e aumenterà il rischio di danni al cuscinetto di adesione. Inoltre, lo strato di ossidazione influenzerà il contatto del metallo puro tra FAB e il cuscinetto di bonding e contribuirà al bonding antiaderente, in particolare sul secondo, che è principalmente a cuneo.

4. FATTORI EFFICACI SULLA QUALITÀ DELLA FREE-AIR-BALL

Sebbene le specifiche menzionate rendano il collegamento del filo di Cu un'alternativa adeguata, il filo di Cu puro non è raccomandato per l'uso diretto nell'industria dei semiconduttori perché potrebbe ossidarsi facilmente. Per creare una sfera simmetrica e sferica con dimensioni precise durante tutto il processo EFO, il FAB non deve essere ossidato durante la sua formazione. Se il rame viene ossidato, sulle superfici delle sfere si formerà ossido che renderà difficile il processo di bonding e potrebbe persino causare danni alle pastiglie e legami deboli. Esistono soluzioni per proteggere i fili di rame dall'ossidazione, compreso l'uso del gas di protezione (gas di formazione), il controllo della portata del gas di protezione, il controllo della portata dell'EFO e la lunghezza dell'intercapedine dell'EFO [2].

4.1. GAS DI PROTEZIONE (FORMING GAS)

Per mitigare l’ossidazione, il ruolo dei gas nel raggiungimento di un legame affidabile è significativo. Il gas di protezione composto da H2 e N2 con vari rapporti, tipicamente 5% H2 e 95% N2 è un gas protettivo da iniettare durante il bonding. La Fig.5 [12] mostra il processo di wire bonding e di iniezione del gas durante la formazione del FAB. Secondo la ricerca interna dell'azienda ViVANGAS nel campo dell'industria dei semiconduttori, la purezza dell'azoto e dello H2 utilizzati nel forming gas è solitamente di grado 5.0, che contiene circa 3 ppm di H2 e 3 ppm di umidità. Sulla base dello studio di Chauhan et al. [2] Inizialmente, l'N2 veniva utilizzato per fornire un'atmosfera inerte attorno al FAB, ma dopo un po' si è scoperto che una miscela di N2 e H2 può agire in modo più efficace dell'N2 puro per prevenire l'ossidazione. Tuttavia, nel filo Pd-Cu, il solo gas N2 è sufficiente per prevenire l’ossidazione [3]. La presenza di H2 nel forming gas gioca una grande responsabilità nella formazione della sfera, i vantaggi dell'aggiunta di questo gas includono la fornitura di ulteriore conduttività termica durante la formazione del FAB, la produzione di un FAB più grande, la tendenza a creare un FAB sferico e la riduzione dell'ossidazione [13].

Secondo lo studio di T. Uno [13] gli effetti del gas H2 vengono discussi in termini di due caratteristiche, potere calorifico e costrizione dell'arco. Rispetto ad altri gas, l’H2 ha una tensione d’arco più elevata a causa del peso atomico più leggero del gas. Maggiore è la tensione dell'arco e la densità del flusso termico, maggiore è il potere riscaldante dell'arco schermato con H2. Alla fine, si prevede che l’H2 nel gas di protezione fornisca più energia di riscaldamento al filo di Cu piuttosto che l’N2 puro, con conseguente dimensione FAB maggiore per la miscela N2+H2. D’altra parte, come accennato, l’H2 ha un peso atomico più leggero e un’energia di legame HH inferiore. Tende quindi ad espandersi verso l'esterno nella scarica dell'arco rispetto al gas N2, il che comporta una maggiore azione di raffreddamento dell'H2. Il trasferimento di calore fa sì che la temperatura sulla frangia dell'arco diminuisca e il plasma dell'arco si spegnerebbe. L'effetto netto del raffreddamento di H2 è la conseguente costrizione dell'arco. Questo effetto è l’”effetto di pizzicamento termico" nella tecnologia di saldatura che è significativo con l'H2 nel forming gas. La tabella 4 [13] mostra la dimensione FAB del filo di Cu rivestito (EX1) e del filo nudo in N2 puro e N2+H2. Tuttavia, un problema importante durante la formazione di gas per iniezione nel processo FAB è l’aumento di H2. Oltre ai vantaggi che l’H2 apporta al processo FAB, può comportare degli svantaggi tra cui costi più elevati e problemi di sicurezza con l’idrogeno come gas infiammabile [13]. L'H2 è un gas altamente infiammabile e appartiene al gruppo dei gas della classe di isolamento dagli urti (IIC) e della classe di temperatura T1, che lo rendono uno dei gas più caldi e pericolosi [14]. La gamma di infiammabilità dell'idrogeno (che va dal 4% al 77%), insieme a caratteristiche come le proprietà di accensione e la galleggiabilità che richiedono un controllo tecnico, impone la creazione di un sistema per garantirne l'uso sicuro [15].

Tabella 4. Dimensioni del filo di Cu

Forming gas | EX1 | Cu nudo |

N2 | 48.7 | 48.4 |

N2+5%H2 | 51,5 | 50.9 |

4.2. PORTATA DEL FORMING GAS

La qualità del FAB può essere controllata dalle portate del gas di protezione. Secondo Pequegnat , Mayer, Persic & Zhou [16] portate elevate possono causare difetti nella forma del FAB a causa del cambiamento del flusso da laminare a turbolento e del cambiamento del processo EFO. La Fig. 6 [17] mostra che i Golf Bond sono causati dall'inclinazione del FAB causata da un'eccessiva energia in ingresso o da un flusso troppo rapido del gas di protezione.

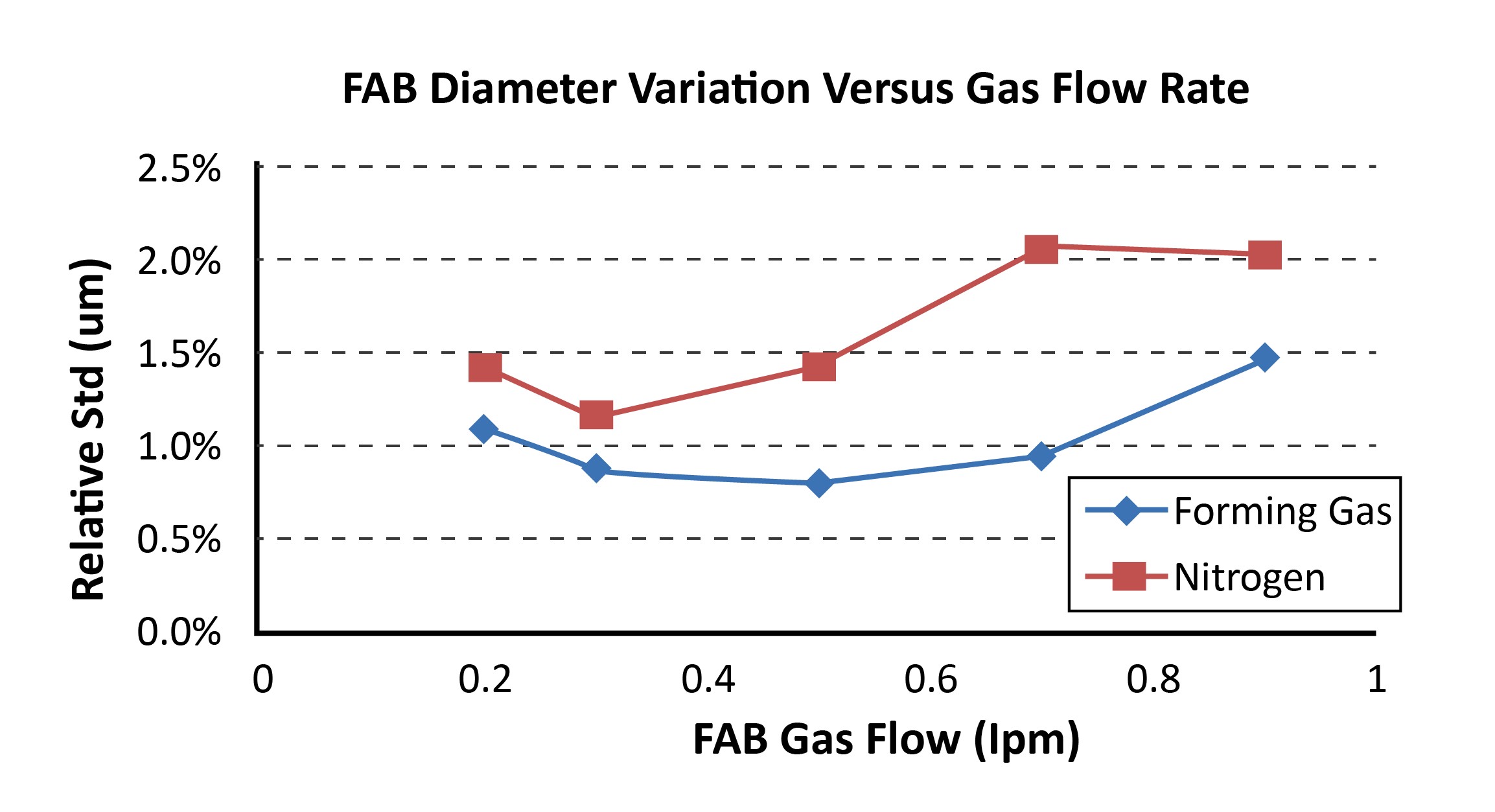

Al contrario, se l'apporto di gas di formatura è insufficiente, il FAB verrà ossidato perché l'ossigeno penetra nel tubo di vetro attraverso il foro in cui passa il capillare [2]. Pertanto, la portata del gas dovrebbe essere controllata nella formazione del FAB per creare un FAB perfetto. Jiang et al. [7] hanno condotto un esperimento per ottimizzare la portata del gas di protezione e le impostazioni EFO per FAB in rame con un determinato diametro. Hanno riferito che una portata inferiore al livello ottimale porta a FAB parzialmente ossidati e distorti. Tuttavia, una portata superiore al livello ottimale porta ad un forte effetto convettivo e alla formazione di sfere appuntite. Inoltre, l'effetto della portata del gas sulla formazione di FAB è dimostrato da Chylak et al. [6], dove la consistenza del diametro del FAB peggiora per le portate di gas sia all'estremità alta che a quella bassa dell'intervallo. La Fig. 7 [6] mostra la variazione del diametro del FAB rispetto alla portata del gas di copertura del FAB sia per il gas di formazione che per l'azoto. In conclusione, la portata del gas di formazione influenza la prevenzione dell'ossidazione e la forma del FAB, poiché una portata bassa del gas di formazione non può impedire l'ossidazione del FAB e una portata elevata può causare una sfera appuntita.

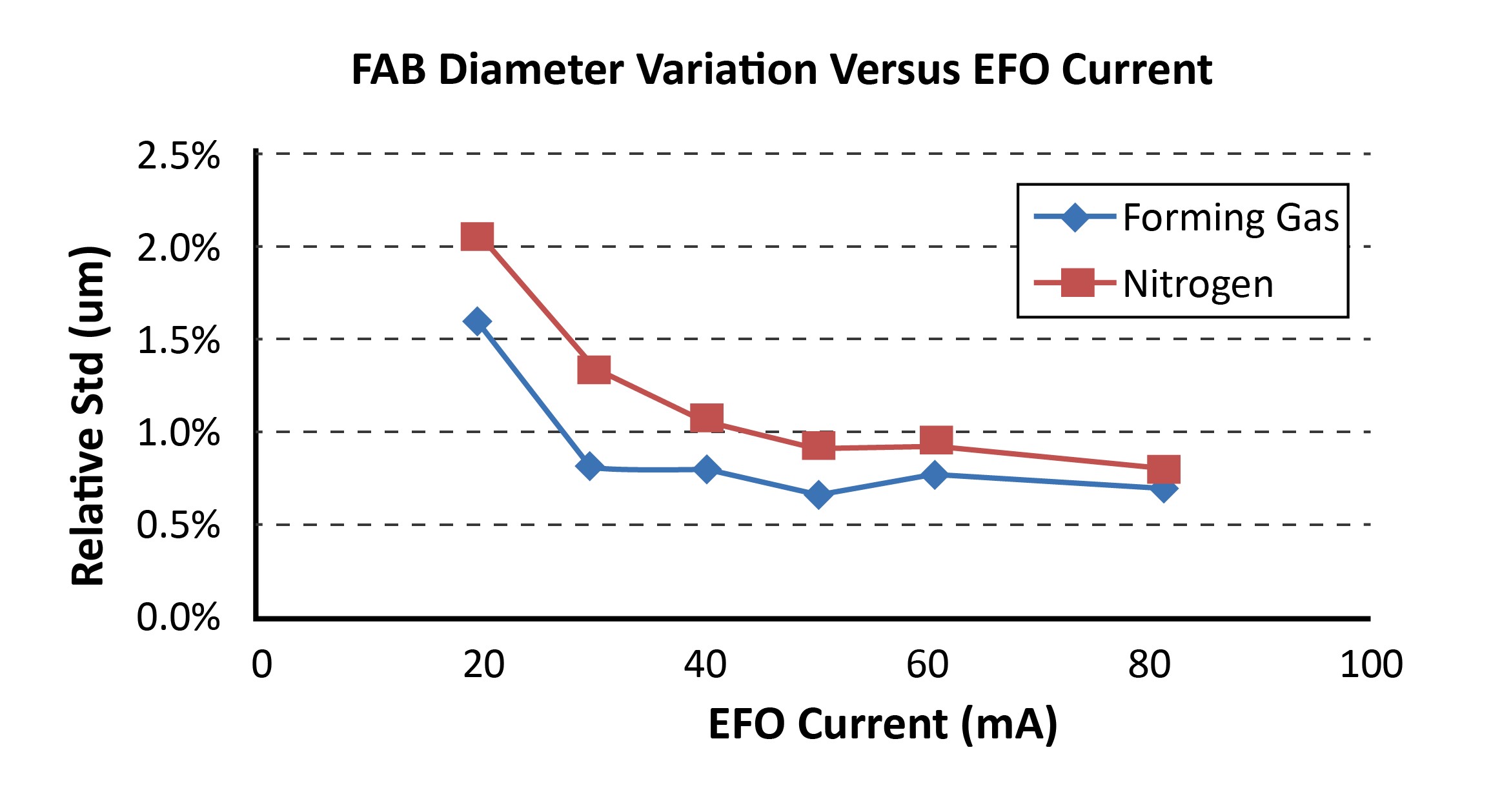

4.3. PORTATA DI EFO

La corrente EFO, che può variare a seconda del tipo di filo, ha un effetto significativo sulla formazione di FAB. Ad esempio, il filo in Cu richiede una corrente EFO maggiore rispetto al filo in Au. La corrente dell'EFO e il tempo di attivazione dell'EFO sono in definitiva associati. Quanto più bassa è la corrente EFO, tanto più lungo sarà il tempo di accensione dell'EFO per produrre lo stesso diametro FAB. Se si aumenta la corrente EFO si ha una maggiore tendenza a formare le palle bastonate [6]. La Fig. 8 [6] illustra la variazione del diametro del FAB in diverse correnti EFO sia per il gas in formazione che per l'azoto. La variazione del diametro del filo influisce sul diametro FAB, ma rimane incontrollata nella saldatura del filo di Cu. A seconda del diametro del filo, della corrente EFO e del tempo di accensione, il rapporto tra diametro FAB e diametro del filo dovrebbe rientrare nell'intervallo compreso tra 1,6 e 3. Pertanto, in base al tipo e al diametro del filo, la corrente EFO e la portata del gas dovrebbe essere ottimizzato [2].

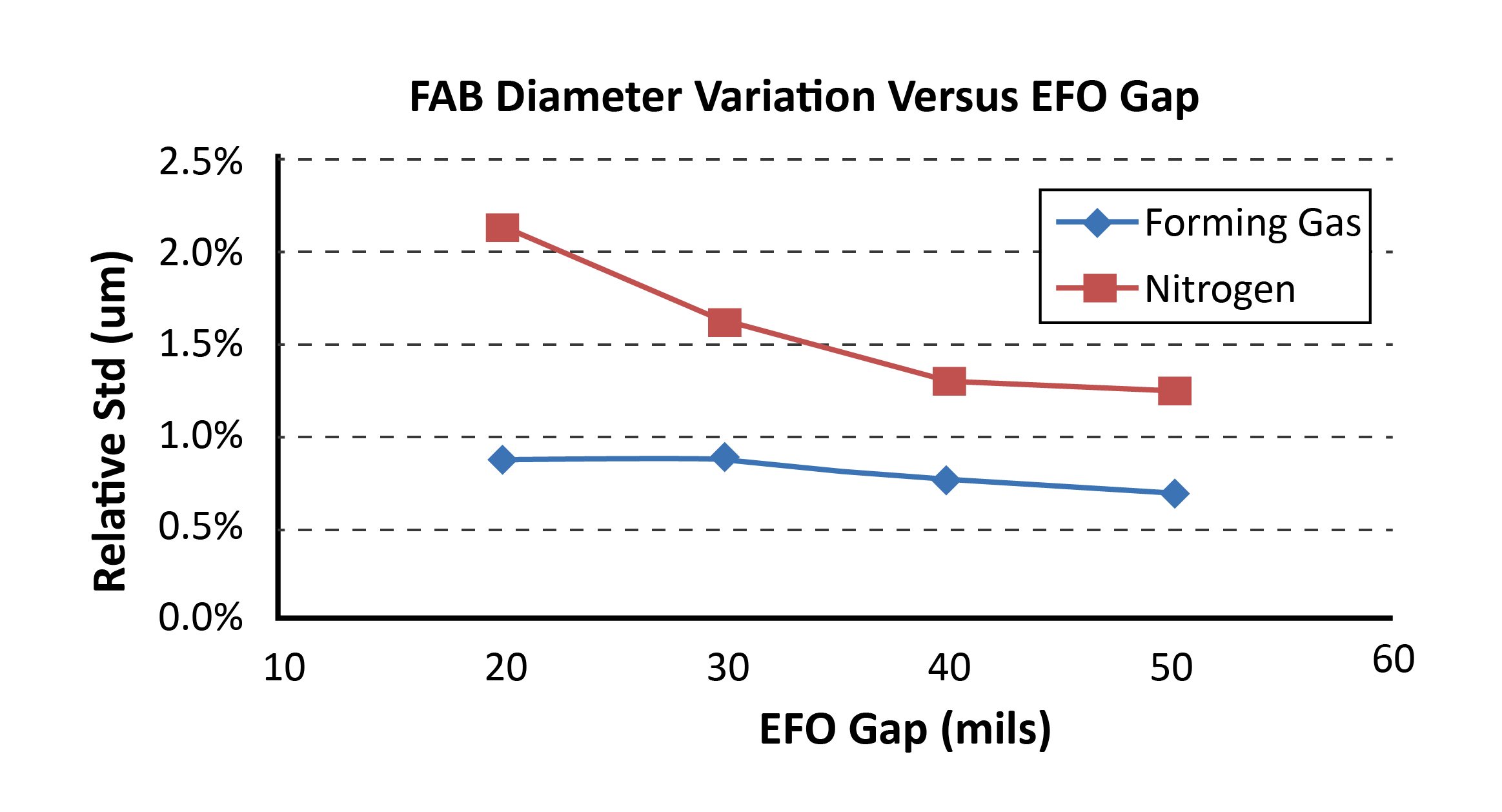

4.4. LA LUNGHEZZA DEL GAP DELL'EFO

Inoltre, la distanza verticale tra la punta della bacchetta EFO e la coda del filo prima della formazione del FAB è una considerazione importante nel collegamento dei fili di rame. La Fig. 9 [6] illustra la variazione del diametro del FAB in diverse impostazioni del gap EFO sia per il gas di formazione che per l'N2. Secondo Chylak et al. [6], più breve è l'EFO Gap, maggiore è la consistenza del diametro FAB.

In conclusione, ci sono due tipi di gas tra cui scegliere come gas di protezione: gas N2 puro e una miscela di gas al 95% N2 e al 5% H2 (gas di formazione). Per il filo Pd-Cu è possibile utilizzare il gas N2 puro, mentre per il filo Cu nudo si consiglia il gas di formazione della miscela N2+H2. Oltre al gas di protezione, molti altri parametri meritano di essere presi in considerazione nel processo di formazione del FAB, tra cui la portata del gas, la temperatura, la distanza verticale tra la punta della bacchetta EFO e la coda del filo prima della formazione del FAB e l'ampiezza del gas di protezione. Corrente EFO.

5. MISCELATORI DI GAS E LORO PREZIOSA APPLICAZIONE NEL WIRE BONDING DEL RAME

Come discusso, nel processo di formazione del FAB, l'ossidazione deve essere evitata per ottenere un FAB simmetrico senza deviazioni dimensionali e ottenere un legame affidabile. L'ossidazione del Cu può essere prevenuta utilizzando il gas di formazione durante il bonding. Va considerato che l'ossidazione potrebbe verificarsi anche se la portata del gas di formatura non viene controllata adeguatamente. Il gas di formazione è una miscela di idrogeno e azoto; l'azoto è un gas inerte che protegge l'ossigeno dall'ambiente e l'idrogeno promuove il processo di saldatura [2]. Sebbene siano comunemente disponibili combinazioni di gas standard premiscelati, esiste un notevole vantaggio nella miscelazione del gas in loco, in particolare in scenari che comportano consumi elevati, la necessità di composizioni di gas specializzate o frequenti aggiustamenti alla miscela di gas [18]. Secondo le informazioni della società WITT [19], i miscelatori di gas offrono la capacità di produrre una miscela omogenea e di alta qualità di due o più gas tecnici. Forniscono una combinazione personalizzabile con capacità adattabile per soddisfare i requisiti specifici del progetto con portate variabili fino a 2180 Nm3/h. Per una portata ancora più elevata è possibile il funzionamento simultaneo di più miscelatori grazie all'integrazione di dispositivi di commutazione. Questi dispositivi non solo migliorano la flessibilità operativa durante le fasi di punta della produzione, ma facilitano anche le transizioni senza soluzione di continuità tra i miscelatori in caso di malfunzionamenti o per scopi di calibrazione.

5.1. TIPO DI MISCELATORE GAS

I miscelatori di gas sono disponibili in vari tipi, compresi quelli dotati di valvole miscelatrici meccaniche, valvole miscelatrici elettroniche e regolatori di portata come i regolatori di flusso di massa (MFC) [19].

5.1.1. Miscelatore gas con valvola miscelatrice meccanica

Questo tipo è disponibile in due versioni, valvola dosatrice e valvola proporzionale. Per due miscele di gas sono ideali le valvole proporzionali che hanno due ingressi gas e un'uscita gas. Con tre o più gas si possono utilizzare valvole dosatrici meccaniche più semplici, con una valvola per ciascun gas [19].

5.1.2. Miscelatore di gas con regolatori di portata (regolatore di flusso di massa o mfc)

I miscelatori gas con tecnologia MFC hanno la massima precisione nella miscelazione del gas. Questi sistemi regolano la produzione di miscele di gas controllando il flusso di massa di ciascun gas coinvolto. La portata volumetrica dei gas viene registrata nel relativo regolatore di flusso di massa che utilizza la conduttività termica per la regolazione. Successivamente le portate volumetriche dei singoli gas vengono combinate per creare la miscela desiderata [19].

5.2. GLI ACCESSORI DEL MISCELATORE GAS PER MIGLIORARE LA QUALITÀ

5.2.1 Analizzatore

Gli analizzatori di gas sono estremamente versatili e determinano le concentrazioni di gas nelle miscele di gas in modo rapido e preciso. Monitorando la miscela, possono inviare un feedback al miscelatore per mantenere la concentrazione entro l'intervallo impostato. Questi dispositivi sono dotati di sensori vari ed estremamente accurati che rendono gli analizzatori facili da utilizzare e l'intero processo più affidabile. Fornendo alta qualità e sicurezza nel processo, gli analizzatori possono essere integrati con un miscelatore di gas dove è richiesta l'analisi continua (in linea) della concentrazione di gas. Questi dispositivi possono analizzare il livello di H2 della miscela di gas, che può influenzare la qualità del processo FAB. Tra le opzioni degli analizzatori si possono menzionare l'interfaccia Ethernet, l'interfaccia USB, le impostazioni remote, il software per il monitoraggio, la calibrazione completamente automatica, la registrazione dei dati, la stampante digitale e il servizio di posta elettronica [19].

5.2.2. Monitoraggio della pressione in ingresso

Il monitoraggio della pressione in ingresso è uno degli altri accessori che aiutano a migliorare la qualità dei miscelatori di gas. Monitorando la pressione di un massimo di cinque gas contemporaneamente, questi dispositivi garantiscono la qualità e la produttività del processo produttivo. I dispositivi di monitoraggio della pressione sono dotati di allarmi ottici e acustici che si attivano in caso di mancanza di gas. Dispongono inoltre di un sistema antideflagrante per l'utilizzo in aree pericolose [19].

5.2.3. Commutazione automatica

La fornitura continua di gas è uno dei requisiti essenziali di molte industrie, soprattutto nell'industria dei semiconduttori. Il passaggio è un'installazione parallela di doppia fornitura di gas che consente la fornitura di gas ininterrotta. Questo dispositivo è una soluzione adatta durante i periodi di picco della domanda e facilita la manutenzione dei miscelatori gas. La stazione di commutazione monitora le prestazioni della fornitura di gas ricevendo dati da analizzatori e trasmettitori di pressione integrati. Quando si verifica una caduta di pressione, il dispositivo di commutazione interrompe il flusso del primo sistema e attiva il secondo sistema. Questo processo garantisce una fornitura di gas ininterrotta e una produzione continua mediante la transizione tra i sistemi. Inoltre, durante la manutenzione o la riparazione di uno dei miscelatori, è possibile passare ad un altro sistema senza interrompere il processo produttivo. Queste operazioni si effettuano comodamente tramite touch screen [19].

6. POTENZIALI AREE DI INNOVAZIONE CHE POSSONO GUIDARE I PROGRESSI NEI MISCELATORI DI GAS E NEGLI ANALIZZATORI DI GAS

Come accennato in precedenza, i miscelatori di gas hanno un ruolo cruciale nell’industria dei semiconduttori perché fungono da ancora di salvezza per la tecnologia di bonding dei fili di rame. Tuttavia, per migliorare il processo di bonding è necessario dotare i miscelatori di gas delle più recenti tecnologie. Come già affermato in precedenza, la percentuale di ossigeno attorno al FAB ha un effetto significativo sulla qualità del FAB e di conseguenza sul legame. I miscelatori di gas dotati di un sistema di controllo del flusso e di un analizzatore di O2 possono misurare continuamente il livello di ossigeno e la portata del gas di formazione può essere controllata di conseguenza. Questo metodo può contribuire notevolmente ad aumentare la qualità del processo e a ottimizzare il consumo dei gas di formatura. Un altro problema è la purezza dei gas, che influisce sull'affidabilità del legame. In futuro, uno degli elementi che verranno indagati sarà l'effetto della purezza dei gas sulla qualità della formazione dei FAB. Un'area di ulteriore miglioramento in questo contesto è il miglioramento delle capacità di comunicazione e di monitoraggio dei dispositivi. Nel regno dell'Internet delle cose (IoT), gli eventi del mondo reale vengono rilevati ed elaborati per generare risposte pertinenti. Vale la pena notare che qualsiasi applicazione IoT che utilizza software per generare una risposta a un evento scatenante può essere considerata una forma iniziale di intelligenza artificiale (AI). Di conseguenza, l’intelligenza artificiale svolge un ruolo fondamentale nel consentire all’IoT di funzionare in modo ottimale. È probabile che, con l’avanzamento dell’IoT e il conseguente aumento dell’uso dell’intelligenza artificiale, della comunicazione e del controllo dei miscelatori di gas, ciò avverrà senza l’intervento umano e porterà a una maggiore efficienza.

7. CONCLUSIONE

Considerata la rapida evoluzione della tecnologia e il ruolo cruciale dei progressi nel settore dei semiconduttori, questo documento ha fornito una panoramica dello sviluppo storico del processo di wire bonding e dei suoi successivi miglioramenti. È stato osservato che l'aumento del costo dell'oro ha portato alla sostituzione del filo di rame in questo settore. Il documento ha discusso le sfide incontrate utilizzando fili di rame e le tecnologie implementate per migliorare il processo di collegamento nelle industrie dei semiconduttori. Nell'esplorazione dei metodi di collegamento dei fili di rame, il collegamento con cuneo sferico è emerso come quello preferito. Tuttavia, in questo metodo, l’ossidazione rappresentava una sfida significativa, con conseguenti danni alle pastiglie e connessioni parziali deboli in seguito al processo di stampaggio. Una miscela di azoto e idrogeno che forma il gas è stata esaminata come soluzione efficace per prevenire l'ossidazione durante il processo FAB. Questo gas protettivo può essere prodotto utilizzando miscelatori di gas all'avanguardia e analizzato e controllato continuamente da analizzatori di gas ad alta tecnologia. I miscelatori di gas possono essere migliorati mediante sistemi di controllo del flusso e analizzatori continui di O2 per migliorare la qualità del processo di bonding ottimizzando al tempo stesso la portata. Inoltre, questi dispositivi saranno probabilmente dotati di funzionalità di intelligenza artificiale, consentendo funzionalità di comunicazione e monitoraggio più integrate.

Un ringraziamento speciale per il loro supporto professionale va a: Sepideh Yazdani, Mina Koochaki e Setayesh Salarpour

Scarica Whitepaper Semiconduttori

-

Referenze

REFERENZE

1. C. Marvin Jiawei, “Reliability study of copper wire bonding and through silicon via. Doctoral thesis,” Nanyang Technological University Singapore, 2020, doi: 10.32657/10356/142271.IEEE Std 1234™-2020,

2. P. S. Chauhan, A. Choubey, Z. Zhong, and M. G. Pecht, Copper Wire Bonding. Springer, 2014. doi: 10.1007/978-1-4614-5761-9.

3. P. Chauhan, Z. Zhong, and M. Pecht, “Copper Wire bonding concerns and best practices,” Journal of Electronic Materials, vol. 42, no. 8, pp. 2415–2434, May 2013, doi: 10.1007/s11664-013-2576-1.

4. G. Hu, “Comparison of copper, silver and gold wire bonding on interconnect metallization,” In Electronic Packaging Technology and High-Density Packaging (ICEPT-HDP), Aug. 2012, doi: 10.1109/icept-hdp.2012.6474674.

5. J. Foley, H. Clauberg, and B. Chylak, “Enabling high volume fine pitch copper wire bonding: Enhancements to process and equipment capability,” 3rd Electronics System Integration Technology Conference ESTC, Sep. 2010, doi: 10.1109/estc.2010.5643003.

6. B. Chylak, H. Clauberg, J. Foley, and I. Qin, “Copper Wire Bonding: R&D to High Volume Manufacturing,” IMAPS Symposia and Conferences, vol. 2012, no. 1, pp. 000638–000649, Jan. 2012, doi: 10.4071/isom-2012-wa41.

7. Y. Jiang, R. Sun, S. Wang, D. Min, and W. Chen, “Study of a practicable wire bonding method for applying copper wire bond to large-scale integrated circuits,” in Electronic Components and Technology Conference (ECTC), 2010 Proceedings 60th, 2010.

8. I. Qin, A. Shah, H. Xu, B. Chylak, and N. Wong, “Advances in wire bonding technology for different bonding wire material,” IMAPS Symposia and Conferences, vol. 2015, no. 1, pp. 000406–000412, Oct. 2015, doi: 10.4071/isom-2015-wp33.

9. S. H. Kim, J. W. Park, S. J. Hong, and J. T. Moon, “The interface behavior of the Cu-Al bond system in high humidity conditions,” 12th Electronics Packaging Technology Conference, Singapore, Dec. 2010, doi: 10.1109/eptc.2010.5702699.

10. Liu, H., Zhao, Z., Chen, Q., Zhou, J., Du, M., Kim, S., Chae, J., & Chung, M. (2011). Reliability of copper wire bonding in humidity environment. 2011 13th Electronics Packaging Technology Conference. doi.org/10.1109/eptc.2011.6184385

11. Z. Zhong, “Overview of wire bonding using copper wire or insulated wire,” Microelectronics Reliability, vol. 51, no. 1, pp. 4–12, Jan. 2011, doi: 10.1016/j.microrel.2010.06.003.

12. T. Uno, T. Yamada, T. Oyamada, and T. Oda, “High-performance bonding wires for semiconductor packaging,” UDC 621 . 3 . 049 . 77 : 621 . 792 . 042, 2017.

13. T. Uno, “Enhancing bondability with coated copper bonding wire” Microelectronics Reliability, 2011, 51(1), 88–96.

14. “ATEX Certified Fans - for Gas Group IIC: Hydrogen,” Axair Fans. www.axair-fans.co.uk/wp-content/uploads/2022/10/ATEX-Certified-Fans-Hydrogen-IIC.pdf

15. “Hydrogen seen in the light of the ATEX Directives,” Gexcon certification, Dec. 15, 2015. www.gexconcertification.com/2022/12/15/hydrogen/

16. A. Pequegnat, M. Mayer, J. Persic, Zhou, “Accelerated characterization of bonding wire materials”, in Proceedings International Symposium on Microelectronics, IMAPS, pp. 367-373, 2009.

17. H. Xu, C. Liu, V. Silber Schmidt, H. Wang, “Effects of Process Parameters on Bond ability in Thermosonic Copper Ball Bonding”, in proceedings of Electronic Components and Technology Conference (2008), pp. 1424-1430.

18. Witt, “Miscelatori di gas – vantaggi, tecnologie, applicazioni,” www.wittgas.com/it/consulenza-service/whitepapers/miscelatori-di-gas/

19. Witt, “Miscelatori di gas,” www.wittgas.com

-

Acronimi

ACRONIMI

- IC Circuito integrato

- O2 Ossigeno

- Cu Rame

- Au Oro

- IMC Composto intermetallico

- FAB Free air ball

- HAZ Influenzato dal calore zona

- EFO Electronic flame off

- Al Alluminio

- Ag Argento

- Pd Palladio

- Pd- Cu Palladio-Rame

- EX1 Cu filo rivestito

- Ni Nichel

- TI Strumenti Texas Instruments

- N2 Azoto

- H2 Idrogeno

- FG Gas di formazione

- IIC Classe di isolamento agli urti

- CFD Calcolo Fluidodinamica

- MFC Controller del flusso di massa

- IoT Internet delle cose

- AI Intelligenza artificiale